Дальномерный уровнемер-преобразователь заводы

В последнее время наблюдается повышенный интерес к дальномерным уровнемерам-преобразователям, особенно в контексте автоматизации производственных процессов. Рынок наводнен предложениями, и часто возникает недопонимание относительно реальных возможностей и ограничений этих устройств. Многие компании, как и я когда-то, переоценивают их универсальность и недооценивают важность правильного подбора и настройки. Это не просто датчик уровня, а сложный инструмент, требующий внимательного подхода.

Обзор: За границами обещаний

Мы поговорим о реальном опыте использования дальномерных уровнемеров-преобразователей на заводах. Разберем типичные проблемы, ошибки при выборе, способы их решения и перспективы развития этой технологии. И постараемся избежать излишней рекламы, фокусируясь на практических аспектах работы с оборудованием.

Выбор подходящей технологии: Путь к оптимальному решению

Первая и, пожалуй, самая важная задача – выбор подходящей технологии. Дальномерные уровнемеры бывают разных типов: ультразвуковые, радарные, лазерные. Каждый из них имеет свои преимущества и недостатки, свои области применения. Ультразвуковые – проще и дешевле, но менее точные и подвержены влиянию температуры и влажности. Радарные – более надежные в сложных условиях, но дороже. Лазерные – обеспечивают высокую точность, но чувствительны к загрязнениям.

При выборе часто упускают из виду особенности среды, в которой будет работать датчик. Например, для агрессивных сред (кислоты, щелочи) требуются специальные материалы корпуса и электроники. Также важно учитывать характеристики жидкости: вязкость, плотность, наличие пены или газа. Часто компании руководствуются исключительно стоимостью, не обращая внимания на долгосрочные эксплуатационные расходы. Это, как правило, приводит к необходимости частой замены оборудования и, в конечном итоге, к увеличению затрат. Мы однажды выбрали ультразвуковой датчик для емкости с сильно вязкой жидкостью – результат был предсказуем: недолговечность и постоянные сбои.

Проблемы с настройкой и калибровкой: Невидимый фактор

Даже самый дорогой и современный дальномерный уровнемер-преобразователь бесполезен, если он неправильно настроен и откалиброван. Это часто недооценивают. Многие производители предоставляют неплохие технические характеристики, но не уделяют достаточного внимания программному обеспечению и процедурам калибровки.

Настройка включает в себя не только задавание пороговых значений, но и компенсацию различных факторов: температуры, давления, влажности, скорости потока. Неправильная калибровка может приводить к серьезным ошибкам в измерении уровня и, как следствие, к неправильной работе автоматики. Например, в одном из наших проектов, из-за неверной калибровки датчик уровня в резервуаре с сырьем выдавал сбойные сигналы, что привело к остановке производственной линии. Потратили много времени и ресурсов на диагностику – оказалось, проблема была в простой недоработке программного обеспечения.

Интеграция с системой управления: Ключ к эффективной автоматизации

Интеграция дальномерного уровнемера-преобразователя с системой управления технологическим процессом (СУТП) – еще один важный этап. Необходимо обеспечить правильную передачу данных, соответствие протоколам связи и совместимость с используемым программным обеспечением.

Проблемы с интеграцией возникают часто. Например, несовместимость протоколов связи (Modbus, Profibus, HART) или отсутствие драйверов для используемой СУТП. Это может приводить к потере данных, сбоям в работе системы и необходимости переделки всей автоматики. Иногда приходится прибегать к написанию собственных скриптов и разработке интерфейсов. ООО Янчжоу Чуньхуэй Автоматизация Приборы предлагает комплексные решения в этой области, включая разработку кастомных программных интерфейсов и интеграцию с различными СУТП. У них большой опыт работы с промышленными датчиками.

Обслуживание и ремонт: Минимизация простоев

Регулярное обслуживание и своевременный ремонт – залог долгой и бесперебойной работы дальномерных уровнемеров-преобразователей. Это включает в себя очистку датчика, проверку электроники, калибровку и замену изношенных деталей.

Многие компании пренебрегают регулярным обслуживанием, что приводит к преждевременному выходу оборудования из строя. Мы рекомендуем проводить плановые проверки не реже одного раза в полгода, а также оперативно реагировать на любые сигналы сбоя. Быстрая диагностика и ремонт могут предотвратить серьезные аварии и минимизировать простои производства. К сожалению, иногда стоимость ремонта может быть сопоставима со стоимостью нового датчика, поэтому важно уделять внимание профилактике. В нашей компании, мы применяем систему прогнозирующего обслуживания, основанную на анализе данных телеметрии, что позволяет выявлять потенциальные проблемы на ранней стадии и предотвращать поломки.

Перспективы развития: Что нас ждет в будущем?

Технологии дальномерных уровнемеров-преобразователей постоянно развиваются. Появляются новые датчики с улучшенными характеристиками, более высокой точностью и надежностью. Развивается беспроводная связь, что позволяет устанавливать датчики в труднодоступных местах. В будущем, можно ожидать появления более интеллектуальных датчиков с встроенными алгоритмами обработки данных и возможностью самодиагностики. Уверен, что эта технология будет играть все более важную роль в автоматизации промышленных процессов. Особенно перспективным направление является применение искусственного интеллекта для анализа данных с датчиков уровня, что позволит прогнозировать возможные проблемы и оптимизировать работу технологического процесса.

Опыт ООО Янчжоу Чуньхуэй Автоматизация Приборы: Практическая реализация

ООО Янчжоу Чуньхуэй Автоматизация Приборы – надежный поставщик промышленного оборудования, включая дальномерные уровнемеры-преобразователи. У них есть собственный исследовательский отдел и опытные инженеры, которые могут подобрать оптимальное решение для любой задачи. Они не просто продают оборудование, а предоставляют полный комплекс услуг: от проектирования системы до пусконаладочных работ и технической поддержки. Они активно сотрудничают с ведущими производителями датчиков и предлагают широкий ассортимент оборудования различных ценовых категорий. Их веб-сайт [https://www.chunhuiyb.ru/](https://www.chunhuiyb.ru/) содержит подробную информацию о продукции и услугах.

Мы лично работали с компанией Янчжоу Чуньхуэй Автоматизация Приборы по внедрению системы управления уровнем в емкостях с нефтепродуктами. Они помогли нам выбрать подходящий тип датчиков, разработать схему подключения и настроить систему автоматизации. Результатом стало повышение эффективности производства, снижение затрат на эксплуатацию и улучшение безопасности. Это хороший пример того, как правильно подобранное и настроенное оборудование может принести реальную пользу бизнесу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP -

Поворотный лопастной датчик уровня

Поворотный лопастной датчик уровня -

Промышленный датчик-преобразователь давления TS100

Промышленный датчик-преобразователь давления TS100 -

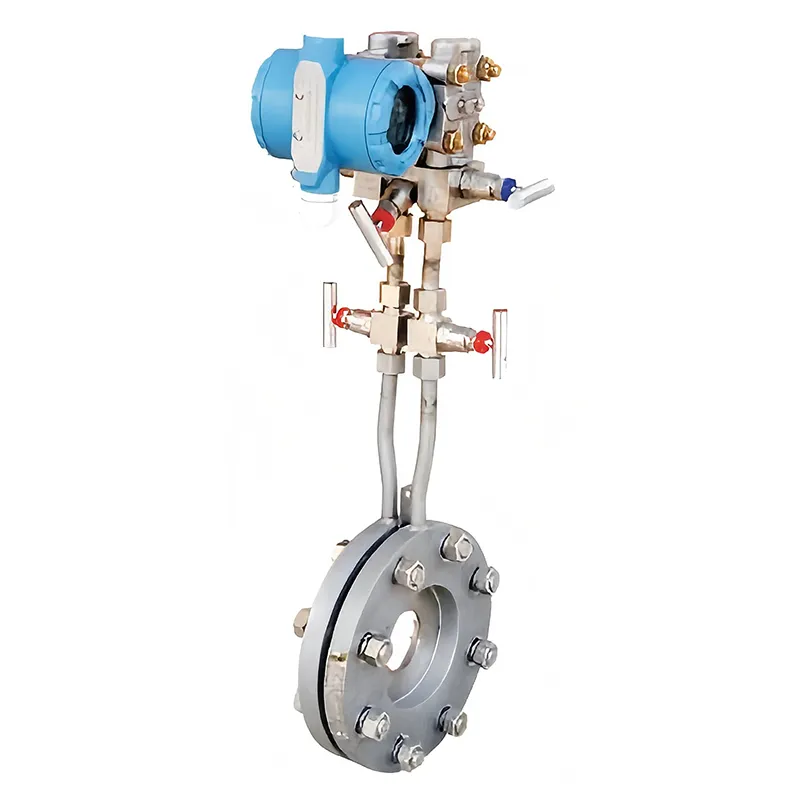

Расходомер с внутренним конусом

Расходомер с внутренним конусом -

Выбросоустойчивые бронированные термопары

Выбросоустойчивые бронированные термопары -

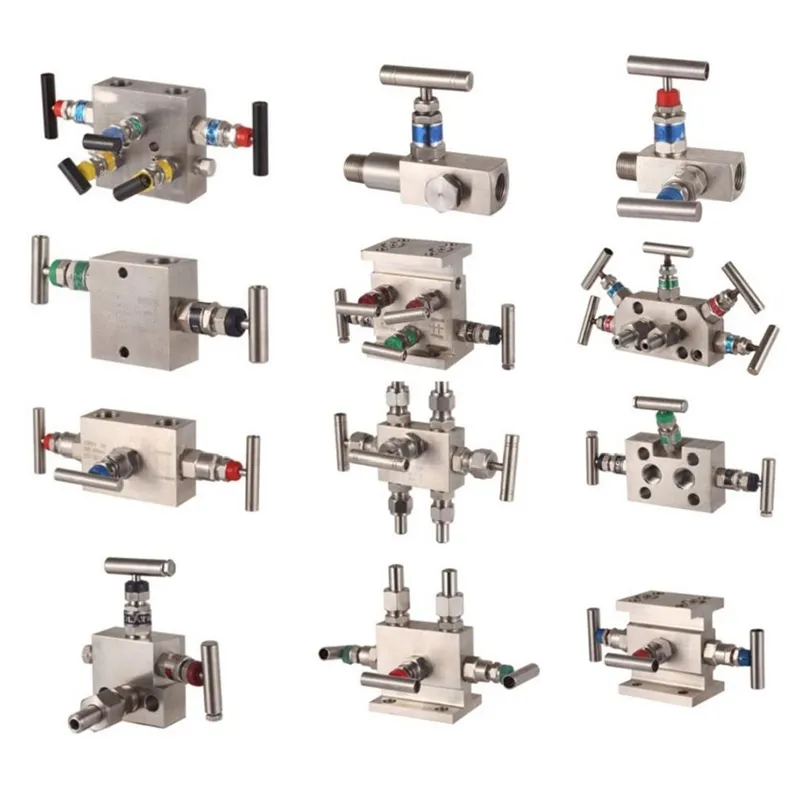

Приборные коллекторы

Приборные коллекторы -

Электромагнитный расходомер

Электромагнитный расходомер -

Вихревой расходомер

Вихревой расходомер -

Запорный клапан измерительной линии

Запорный клапан измерительной линии -

Поплавковый расходомер с металлической трубкой

Поплавковый расходомер с металлической трубкой -

Плотномер с камертоном (концентратор)

Плотномер с камертоном (концентратор) -

Угловые угловые термопары

Угловые угловые термопары

Связанный поиск

Связанный поиск- Радарный уровнемер производитель

- Поплавковый сигнализатор уровня поставщик

- турбинный расходомер воды

- Дифференциальный манометр из нержавеющей стали

- Герконовый поплавковый уровнемер заводы

- Ультразвуковой сигнализатор уровня производитель

- Коррозионностойкий радарный уровнемер основный покупатель

- Уровнемер жидкости поставщики

- Прибор для измерения уровня местности цена

- Уровнемер установка производители