Датчики сигнализаторы уровня завод

Сегодня часто можно встретить общие фразы о важности контроля уровня в промышленном производстве. Но на практике, выбор и внедрение датчиков сигнализаторов уровня – это всегда компромисс, требующий глубокого понимания процесса и множества нюансов. Люди склонны переоценивать простоту задачи, забывая о специфике среды, требуемой точности и, конечно, стоимости владения. В этой статье я поделюсь опытом, который мы приобрели в ООО Янчжоу Чуньхуэй Автоматизация Приборы, работая с различными типами устройств и сталкиваясь с разными проблемами. Не обещаю идеальной картины, но постараюсь передать реальное представление о том, что ждет инженера на передовой.

Типы датчиков уровня: обзор и выбор

Первый вопрос, который встает перед любым инженером – какой тип датчика уровня подходит для конкретной задачи? Тут сразу возникает целый арсенал вариантов: гидростатические, ультразвуковые, радарные, емкостные, с магнитным выключателем. И каждый из них имеет свои плюсы и минусы, свои области применения. Начать, пожалуй, стоит с гидростатических датчиков. Они надежны, относительно просты в установке, хорошо работают с агрессивными средами. Но требуют наличия жидкости, что не всегда возможно. Ультразвуковые – более универсальны, но чувствительны к температуре, давлению, и наличию пара. Радарные, наоборот, менее подвержены внешним воздействиям, но стоят дороже. Емкостные хорошо работают с различными материалами, но требуют хорошей электрической проводимости. А магнитный выключатель – самый простой и дешевый, но только для дискретного контроля уровня.

У нас в компании часто сталкиваемся с вопросом выбора между ультразвуковыми и радарными датчиками для емкостных резервуаров. Клиенты склоняются к ультразвуковым из-за более низкой стоимости, но в итоге часто возвращаются к радарам из-за стабильности работы в сложных условиях – высокой влажности, температуры, наличия пара. Один из наших клиентов, производящий химические реагенты, сначала установил ультразвуковой датчик. Через полгода работы его пришлось заменить на радарный из-за постоянных ложных срабатываний, вызванных образованием конденсата на стенках резервуара. Это хороший пример того, как на первый взгляд выгодное решение может оказаться дорогим в долгосрочной перспективе.

Выбор датчика сигнализатора уровня – это не просто вопрос технического соответствия, это вопрос экономической целесообразности и надежности работы в конкретных условиях эксплуатации. Необходимо тщательно проанализировать все факторы и учитывать не только первоначальную стоимость устройства, но и затраты на его обслуживание и ремонт.

Влияние среды эксплуатации на выбор

Очевидный фактор, который нельзя игнорировать – это среда, в которой будет работать датчик. Давление, температура, агрессивные среды, наличие пыли и вибрации – все это влияет на выбор типа датчика и его конструкцию. Например, для работы в высокотемпературных средах требуются датчики с термостойкими материалами и специальной защитой. В агрессивных средах – датчики с устойчивым к коррозии корпусом и электроникой. Мы часто получаем запросы на датчики для работы в сепараторах нефтеперерабатывающих заводов – это очень специфические условия, требующие использования специальных материалов и конструкций.

Помню один случай, когда мы установили ультразвуковой датчик на резервуар с кислотой. Через несколько месяцев датчик вышел из строя из-за коррозии электроники. Пришлось его заменять на емкостной датчик с защищенным корпусом. Это дорогостоящая ошибка, которую можно было избежать, если бы мы учли агрессивность среды при выборе датчика.

Важно понимать, что производитель всегда указывает рабочие параметры датчика, но это лишь ориентировочные значения. Реальные условия эксплуатации могут значительно отличаться от заявленных, и это необходимо учитывать при проектировании системы контроля уровня.

Проблемы с калибровкой и настройкой

Даже правильно подобранный датчик сигнализатора уровня может работать некорректно, если он не откалиброван и не настроен правильно. Калибровка – это процесс приведения показаний датчика в соответствие с реальным уровнем жидкости. Настройка – это процесс оптимизации параметров датчика для конкретной задачи. Это, на первый взгляд, простая процедура, но требующая опыта и знания принципов работы датчика. Неправильная калибровка может привести к ложным срабатываниям или неверным показаниям уровня.

Многие наши клиенты обращаются к нам с проблемой некорректной работы датчиков после установки. Оказывается, их просто не откалибровали правильно или не настроили оптимальные параметры. Это можно было избежать, если бы они доверили калибровку и настройку профессионалам.

Важно помнить, что калибровка и настройка датчика – это не разовое мероприятие, а постоянный процесс, требующий периодического контроля и корректировки. По мере изменения условий эксплуатации датчик может начать работать некорректно, и его необходимо будет откалибровать и настроить заново.

Интеграция с системами управления

Современные системы контроля уровня часто интегрируются с системами управления технологическими процессами (АСУ ТП). Это позволяет автоматизировать процессы управления и контроля, повысить эффективность производства и снизить затраты. Интеграция датчиков сигнализаторов уровня с АСУ ТП требует использования специальных протоколов и интерфейсов. Наиболее распространенные протоколы – Modbus, Profibus, HART. Необходимо убедиться, что датчик поддерживает нужный протокол и что система управления готова к его приемке.

Неправильная интеграция может привести к сбоям в работе системы управления и потере данных. Поэтому интеграцию лучше доверить специалистам, имеющим опыт работы с различными системами управления.

Мы часто сталкиваемся с проблемой несовместимости датчиков и систем управления. Это может быть связано с использованием разных протоколов, разными форматами данных или разными алгоритмами обработки. В таких случаях требуется разработка специальных интерфейсов и программного обеспечения для обеспечения совместимости.

Беспроводные датчики уровня: перспективы и ограничения

В последние годы все большую популярность приобретают беспроводные датчики сигнализаторы уровня. Они позволяют избежать затрат на прокладку кабелей и упростить монтаж. Беспроводные датчики обычно используют протоколы Wi-Fi, Bluetooth, Zigbee, LoRaWAN. Однако, у них есть и свои ограничения – меньшая дальность передачи сигнала, возможность помех и необходимость обеспечения бесперебойного питания.

У нас в компании есть опыт работы с беспроводными датчиками уровня. Они хорошо подходят для мониторинга уровня в труднодоступных местах, где прокладка кабелей затруднена или невозможна. Однако, необходимо учитывать ограничения по дальности передачи сигнала и возможность помех. Также необходимо обеспечить бесперебойное питание датчика, например, с помощью аккумуляторов или солнечных батарей.

Беспроводные датчики уровня – это перспективное направление, но они пока не могут полностью заменить проводные датчики в тех случаях, когда требуется высокая надежность и стабильность работы.

Ошибки при установке и эксплуатации

Существует ряд типичных ошибок, которые допускаются при установке и эксплуатации датчиков сигнализаторов уровня. Одна из самых распространенных ошибок – неправильный выбор места установки. Датчик должен быть установлен в месте, где он будет получать стабильный сигнал и где на него не будут воздействовать внешние факторы, такие как вибрация или тепловое излучение. Неправильная установка может привести к ложным срабатываниям или неверным показаниям уровня.

Еще одна распространенная ошибка – недостаточное внимание к вопросам электробезопасности. Датчик должен быть правильно заземлен и защищен от поражения электрическим током. Несоблюдение правил электробезопасности может привести к травмам и пожарам.

Важно также регулярно проводить техническое обслуживание датчиков, например, очищать их от загрязнений, проверять состояние кабелей и соединений, и калибровать их при необходимости. Регулярное техническое обслуживание позволит продлить срок службы датчиков и избежать внеплановых ремонтов.

Заключение

В заключение хочу сказать, что выбор и внедрение датчиков сигнализаторов уровня – это не просто техническая задача, это комплексная задача, требующая глубокого понимания процесса и учета множества факторов. Нельзя экономить на качестве датчиков и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

Поворотный лопастной датчик уровня

Поворотный лопастной датчик уровня -

Электромагнитный расходомер

Электромагнитный расходомер -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

Мембранные манометры серии YM

Мембранные манометры серии YM -

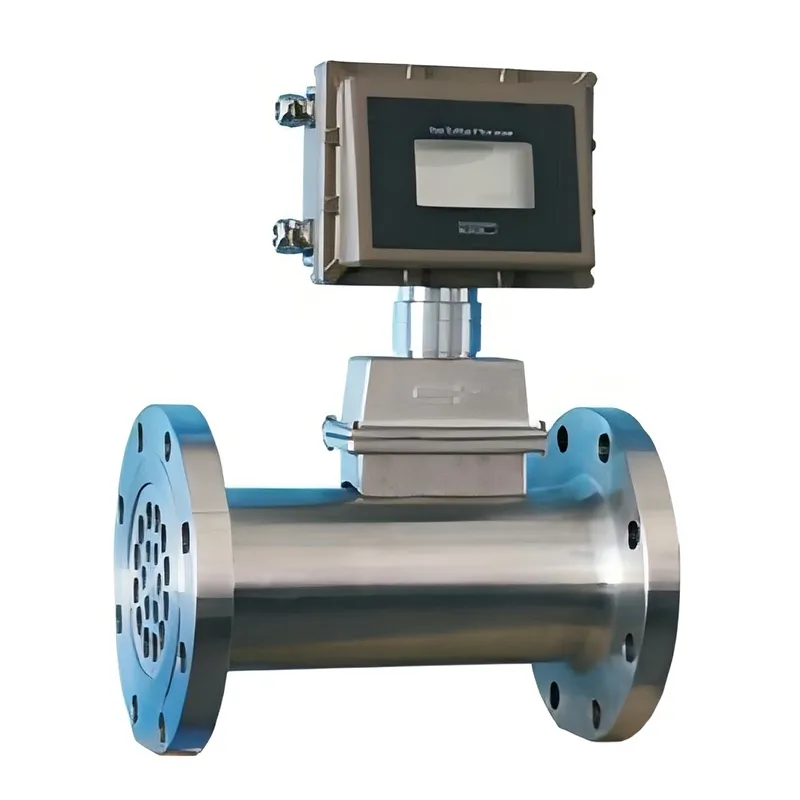

Вихревой расходомер

Вихревой расходомер -

Плотномер с камертоном (концентратор)

Плотномер с камертоном (концентратор) -

Нефиксированные термопары

Нефиксированные термопары -

Сумматор расхода

Сумматор расхода -

Поплавковый расходомер с металлической трубкой

Поплавковый расходомер с металлической трубкой -

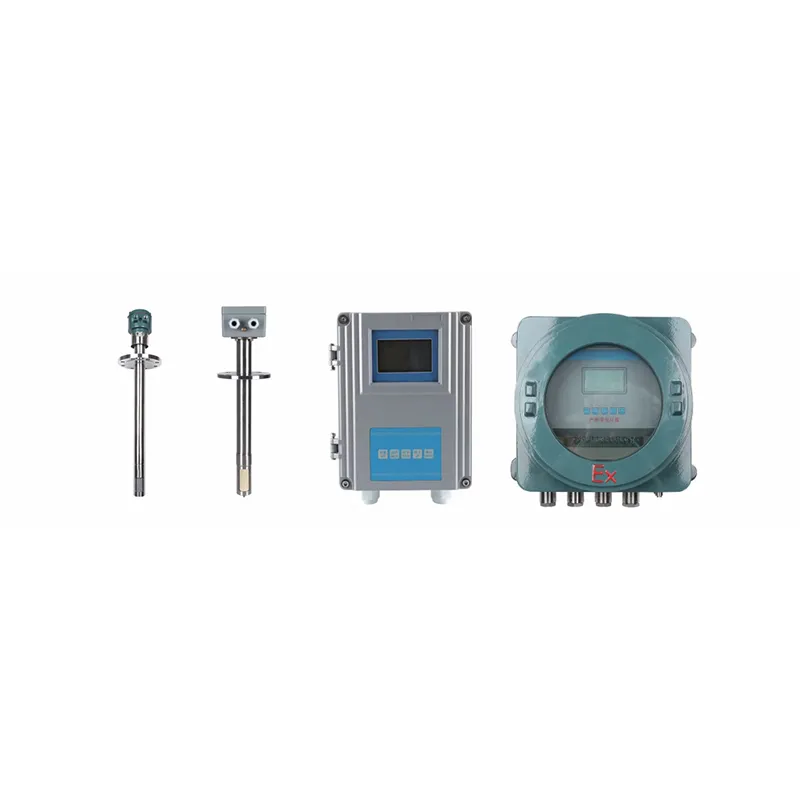

Анализатор кислорода на основе оксида циркония

Анализатор кислорода на основе оксида циркония -

Промышленный датчик-преобразователь давления TS100

Промышленный датчик-преобразователь давления TS100

Связанный поиск

Связанный поиск- цифровой турбинный расходомер воды

- Уровнемер поплавковый в сборе завод

- Расходомер основный покупатель

- Бесконтактные радарные уровнемеры производитель

- Плотномер для грунта поставщик

- Сигнализатор уровня масла цена

- Сигнализаторы уровня вибротэк производители

- Расходомер газа поставщики

- Сигнализатор уровня жидкости цена

- Датчики сигнализаторы уровня основный покупатель