Датчики сигнализаторы уровня заводы

Заводы – это особый мир, где надежность и точность оборудования имеют первостепенное значение. И когда речь заходит о контроле уровня жидкостей или сыпучих материалов, то датчики сигнализаторы уровня становятся критически важным элементом всей системы. Часто, при выборе и внедрении, попадаются на глаза красивые презентации, обещающие простоту и универсальность. Но реальность, как всегда, куда сложнее. Мы постараемся разобраться, что действительно важно, какие ошибки совершают, и как избежать их, опираясь на наш собственный опыт и наблюдения.

Разновидности сигнализаторов уровня: краткий обзор

Первое, с чего начинают практически все – это выбор типа сигнализатора. Вариантов множество: гидростатические, емкостные, ультразвуковые, оптические, магнитные… Каждый из них имеет свои достоинства и недостатки. Например, гидростатические – надежны и не зависят от свойств контролируемой среды, но требуют обслуживания. Емкостные – хорошо подходят для различных жидкостей, но чувствительны к электромагнитным помехам. Ультразвуковые – бесконтактные, что удобно в гигиенически чувствительных процессах, но могут быть неэффективны при наличии пены или пара. В общем, идеального универсального решения не существует. При выборе нужно учитывать не только тип контролируемого вещества, но и условия эксплуатации, требования к точности, бюджет и даже будущие возможности расширения системы.

Мы, например, долго выбирали систему для контроля уровня сыпучих материалов в бункерах. Первоначально склонялись к ультразвуковым датчикам. Они казались идеальными, так как не требовали контакта с материалом. Однако, в процессе тестирования выявилось, что плотные материалы с неоднородной структурой (например, определенные виды цемента) создавали значительные проблемы с надежностью сигнала. Несколько раз система 'срывалась', сигнализируя о нехватке материала, когда в бункере его было достаточно. В итоге, после консультаций с несколькими производителями и экспертами, мы остановились на комбинации нескольких типов датчиков – емкостных и оптических – для обеспечения большей надежности и точности.

Проблемы с калибровкой и настройкой

Часто недооценивают важность правильной калибровки и настройки датчиков сигнализаторов уровня. Даже самый дорогой и современный датчик станет бесполезным, если он не откалиброван под конкретный процесс. Процесс калибровки включает в себя определение минимального и максимального уровня, а также настройку пороговых значений сигнализации. Владельцы заводов часто пренебрегают этим этапом, полагая, что датчик 'сам все рассчитает'. Это серьезная ошибка, которая может привести к ложным срабатываниям, простоям оборудования и даже авариям.

Мы однажды столкнулись с ситуацией, когда новый емкостный датчик для резервуара с химическим реагентом постоянно выдавал ложные сигналы. После нескольких дней неудачных попыток устранить проблему, выяснилось, что датчик был неправильно откалиброван. Потребовалось время и квалифицированный специалист для правильной настройки, но в итоге проблема была решена. Этот случай научил нас уделять особое внимание калибровке и настройке при внедрении новых датчиков. Важно не просто установить устройство, а грамотно настроить его работу в конкретном технологическом процессе.

Электромагнитные помехи и их влияние

Еще одна распространенная проблема – влияние электромагнитных помех. Заводское оборудование часто создает значительный уровень помех, которые могут негативно влиять на работу электронных датчиков. Особенно чувствительны к помехам емкостные и ультразвуковые датчики. Иногда достаточно простого экранирования датчика, чтобы устранить проблему. Но в более сложных случаях может потребоваться использование специальных фильтров или даже перенос датчика в другое место.

При внедрении датчиков сигнализаторов уровня вблизи мощных электромагнитных источников, таких как электродвигатели и сварочные аппараты, необходимо провести тщательную диагностику и принять меры для защиты датчиков от помех. Мы использовали экранированные кабельные каналы и установили помехоподавляющие фильтры. Это позволило значительно повысить надежность системы контроля уровня в условиях высокой электромагнитной обстановки.

Обслуживание и профилактика: залог долговечности

Не забывайте про регулярное обслуживание и профилактику. Даже самый надежный датчик сигнализаторы уровня требует периодической проверки и очистки. Важно следить за состоянием кабелей, разъемов и корпуса датчика. Регулярная очистка датчика от загрязнений также помогает поддерживать его работоспособность. Кроме того, рекомендуется периодически проверять точность измерений и проводить калибровку.

Мы разработали график технического обслуживания для наших датчиков сигнализаторов уровня, который включает в себя ежемесячную визуальную проверку, ежеквартальную очистку и ежегодную калибровку. Это позволяет нам выявлять и устранять потенциальные проблемы на ранней стадии, предотвращая дорогостоящие простои оборудования. ООО Янчжоу Чуньхуэй Автоматизация Приборы предлагает широкий спектр сервисных услуг, включая техническое обслуживание и ремонт датчиков уровня. [https://www.chunhuiyb.ru/services](https://www.chunhuiyb.ru/services)

Перспективы развития: новые технологии и тенденции

В последние годы наблюдается активное развитие технологий в области датчиков сигнализаторов уровня. Появляются новые типы датчиков, которые обладают улучшенными характеристиками, такими как повышенная точность, надежность и устойчивость к воздействию агрессивных сред. Также активно развивается направление беспроводных датчиков, которые позволяют собирать данные в режиме реального времени и удаленно управлять процессом.

Мы внимательно следим за новыми тенденциями в этой области и стараемся внедрять передовые технологии в наши проекты. Например, мы сейчас тестируем беспроводные емкостные датчики, которые позволяют значительно упростить монтаж и обслуживание системы контроля уровня. Будущее за интеллектуальными и автоматизированными системами управления, которые способны самостоятельно адаптироваться к изменяющимся условиям и предотвращать аварийные ситуации. Это, безусловно, станет ключевым фактором повышения эффективности и безопасности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Расходомер с овальными шестернями

Расходомер с овальными шестернями -

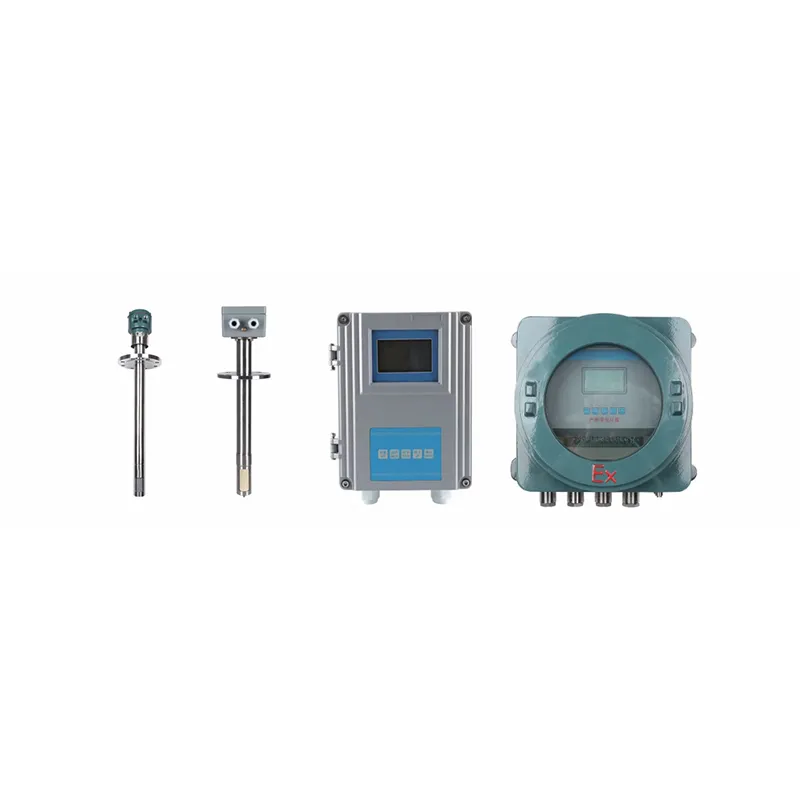

Анализатор кислорода на основе оксида циркония

Анализатор кислорода на основе оксида циркония -

Микропроточный шестерёнчатый расходомер

Микропроточный шестерёнчатый расходомер -

Поворотный лопастной датчик уровня

Поворотный лопастной датчик уровня -

Санитарный датчик давления CH-2188

Санитарный датчик давления CH-2188 -

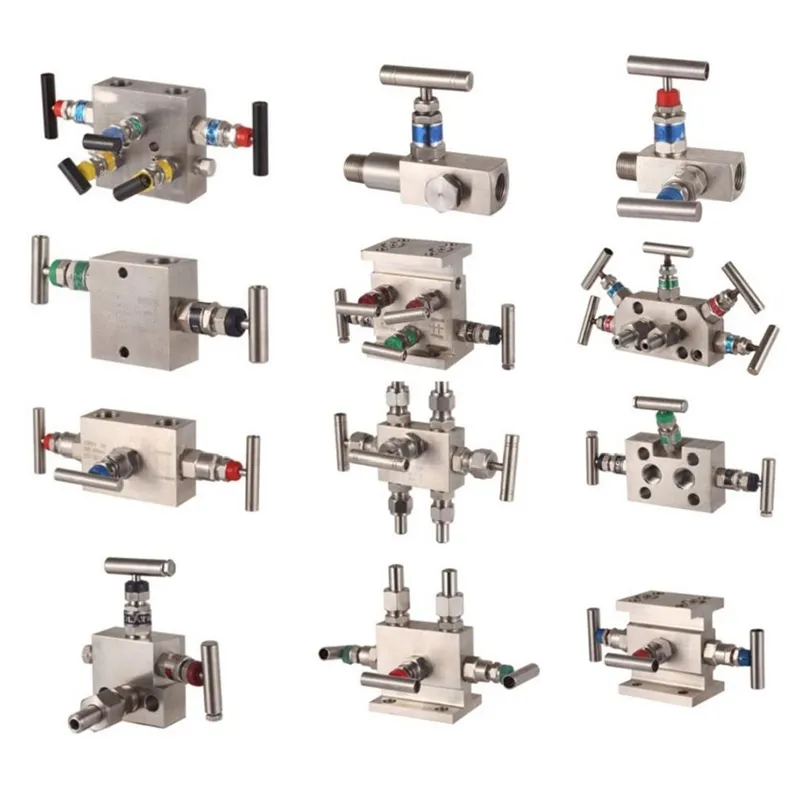

Приборные коллекторы

Приборные коллекторы -

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

Газовый роторно-зубчатый расходомер

Газовый роторно-зубчатый расходомер -

Сумматор расхода

Сумматор расхода -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры -

Переключатель радиочастотного пропускания

Переключатель радиочастотного пропускания -

Двухроторный расходомер

Двухроторный расходомер

Связанный поиск

Связанный поиск- Уровнемер уск тэ производитель

- Поплавковый регулятор уровня поставщик

- Уровнемер производители

- волноводный уровнемер

- Магнитный уровнемер с рубашкой обогрева/охлаждения поставщик

- Емкостной уровнемер завод

- Уровнемеры магнитный поплавковый основный покупатель

- Статический плотномер поставщики

- Плотномер для грунта заводы

- Уровнемер установка поставщик