Интеллектуальный преобразователь абсолютного давления модель 3351AP

Интеллектуальный преобразователь абсолютного давления модель 3351AP – это не просто датчик. Это целая система, и, как и в случае с большинством современных приборов, разобраться в ней на базовом уровне недостаточно. Часто встречаю ситуацию, когда инженеры фокусируются исключительно на показаниях давления, упуская важные нюансы обработки сигнала, калибровки и интеграции в общую систему управления. Эта статья – попытка поделиться опытом, накопленным при работе с подобными устройствами, и обозначить потенциальные 'подводные камни', о которых не всегда говорят в документации.

Обзор и основные задачи

Модель 3351AP от производителя, скажем, ООО Янчжоу Чуньхуэй Автоматизация Приборы, позиционируется как высокоточный датчик абсолютного давления с возможностью преобразования сигнала в различные цифровые протоколы. Сам по себе это уже неплохо, но ключевая особенность – наличие встроенной микропроцессорной ???? для обработки данных, что позволяет выполнять фильтрацию шумов, компенсацию температурных эффектов и другие операции. В нашем случае, основной задачей было обеспечение точного контроля давления в замкнутой системе охлаждения технологического оборудования, где даже небольшие отклонения могут привести к серьезным последствиям.

Изначально план был довольно простой: установить преобразователь, интегрировать его с существующей системой ПИД-регулирования и наблюдать за стабильностью давления. Но, как обычно бывает, реальность оказалась сложнее. Например, оказалось, что стандартная калибровка, предусмотренная в документации, не учитывает специфические особенности используемой среды – наличие небольшого количества взвешенных частиц, которые влияют на показания датчика. Это вызвало необходимость разработки собственной процедуры калибровки с использованием эталонного оборудования.

Калибровка и компенсация ошибок

Калибровка – это критически важный этап. Просто установка заданных точек не дает гарантии точности. Мы столкнулись с проблемой нелинейности преобразования, которая проявлялась при изменениях давления в определенном диапазоне. Очевидно, что это связано с особенностями конструкции датчика и характеристиками измерительного элемента. Решение – использование многопараметрической калибровки с применением полиномиальной аппроксимации. Этот подход позволяет более точно описать зависимость между входным сигналом и показаниями датчика.

Компенсация температурных эффектов также требует внимательного подхода. В нашем случае, датчик устанавливался в условиях значительных перепадов температуры. Встроенный температурный датчик и алгоритмы компенсации в основном справлялись с задачей, но мы добавили дополнительную фильтрацию, чтобы исключить влияние случайных колебаний температуры на показания. Использование цифровой фильтрации позволило добиться стабильных и точных показаний даже в сложных условиях эксплуатации. Впрочем, для более критичных процессов, конечно, нужны отдельные температурные датчики в месте установки и более сложные алгоритмы.

Проблемы интеграции и совместимость

Интеграция преобразователя давления в существующую систему управления представляла собой отдельную задачу. Сначала возникли проблемы с совместимостью протоколов. Предполагалось использовать Modbus RTU для передачи данных, но оказалось, что требуется дополнительная настройка. Пришлось повозиться с настройкой Baud rate и длинами байтов, чтобы обеспечить стабильную передачу данных без ошибок. Нельзя недооценивать важность тщательного тестирования и отладки интеграции.

Кроме того, мы столкнулись с проблемой электромагнитной совместимости. Оборудование находилось в помещении с высоким уровнем электромагнитных помех, что влияло на стабильность работы датчика. Решение – использование экранированной кабельной оптики и дополнительной фильтрации питания. Это стандартная практика, но важно помнить о ней при проектировании систем автоматизации.

Опыт использования и рекомендации

В целом, модель 3351AP показала себя надежным и точным датчиком давления. Однако, важно понимать, что это не 'серебряная пуля'. Для достижения максимальной точности и стабильности требуется тщательная калибровка, правильная интеграция и учет специфических условий эксплуатации. Важно не забывать про регулярное техническое обслуживание и периодическую перекалибровку датчика, чтобы обеспечить его долговечность и точность работы. И, конечно, не стоит недооценивать важность квалифицированного персонала, способного разобраться в тонкостях работы с современными датчиками давления.

Нам, как специалистам ООО Янчжоу Чуньхуэй Автоматизация Приборы, часто задают вопросы, связанные с интеграцией подобного оборудования в различные системы управления. Мы всегда стараемся предоставить максимально полную информацию и поддержку, учитывая специфику конкретной задачи. Наш опыт показывает, что правильный выбор датчика и правильная его настройка – залог успешной автоматизации.

Возможные ошибки и пути их решения

Часто ошибки при установке абсолютного датчика давления связаны с неправильным выбором места установки и недостаточной защитой от внешних воздействий. Датчик должен быть установлен в месте, где нет вибраций, ударов и высоких температур. Также важно обеспечить защиту датчика от влаги и пыли. В противном случае, это может привести к снижению точности и сокращению срока службы устройства.

Еще одна распространенная ошибка – несоблюдение рекомендаций производителя по поводу питания и подключения. Неправильное питание может привести к повреждению датчика или к его неправильной работе. Неправильное подключение может привести к искажению сигналов или к потере данных. Поэтому важно тщательно изучить документацию и следовать инструкциям производителя.

И, наконец, часто встречаются проблемы с электромагнитными помехами. Электромагнитные помехи могут влиять на точность и стабильность работы датчика. Для защиты от электромагнитных помех можно использовать экранированные кабели, фильтры питания и другие средства защиты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц -

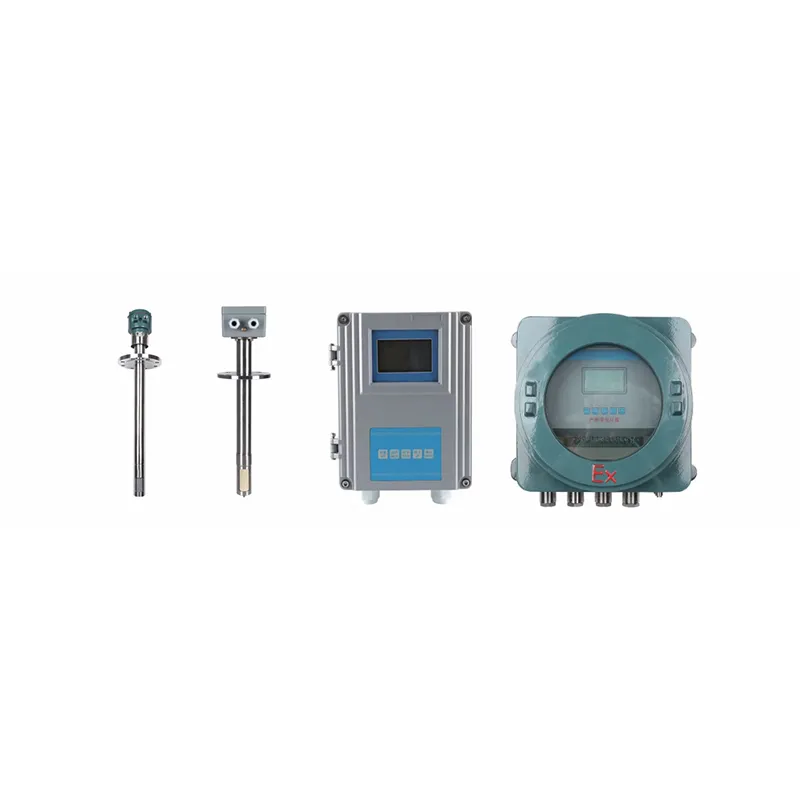

Ультразвуковой расходомер

Ультразвуковой расходомер -

Микропроточный шестерёнчатый расходомер

Микропроточный шестерёнчатый расходомер -

Высокочастотный радарный уровнемер 26G

Высокочастотный радарный уровнемер 26G -

Датчик уровня жидкости

Датчик уровня жидкости -

Дросселирующее устройство

Дросселирующее устройство -

Поплавковый расходомер с металлической трубкой

Поплавковый расходомер с металлической трубкой -

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

Бронированные термопары

Бронированные термопары -

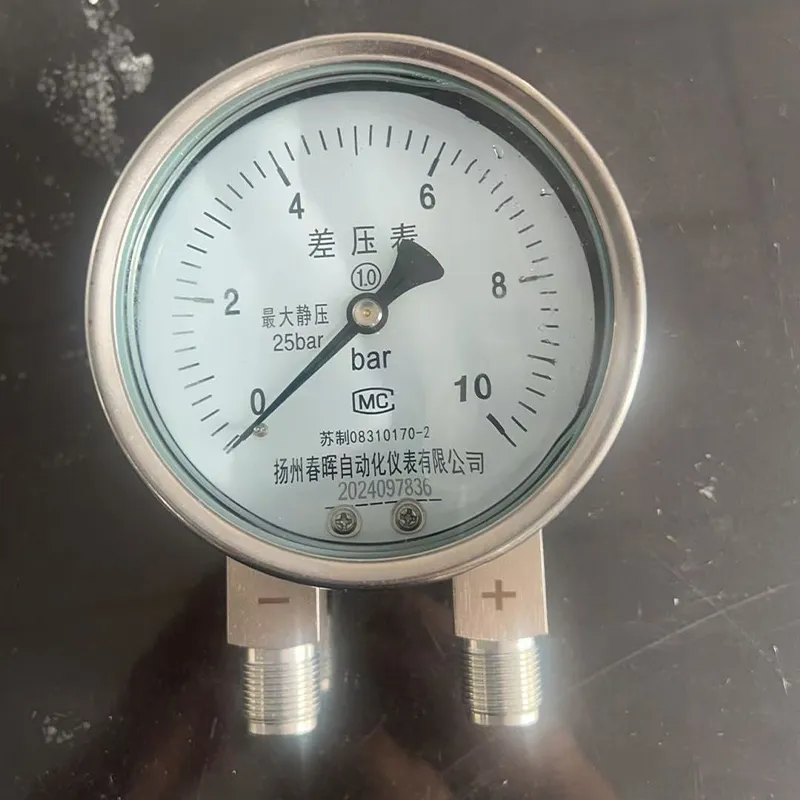

Дифференциальные манометры CYW-152B/153B из нержавеющей стали

Дифференциальные манометры CYW-152B/153B из нержавеющей стали -

Вихревой расходомер

Вихревой расходомер -

Двухстрелочные манометры YZS-102

Двухстрелочные манометры YZS-102

Связанный поиск

Связанный поиск- Массовый расходомер завод

- Плотномер основный покупатель

- Магнитный уровнемер с фланжевым креплением uhz-158/d (верхний монтаж) цена

- Плотномер пенетрационный цена

- Кварцевый уровнемер цена

- Элемер сигнализаторы уровня завод

- биметаллические термометры класс точности

- Поплавковый уровнемер механический поставщик

- Ультразвуковой уровнемер заводы

- Поплавковый уровнемер с выходным сигналом цена