Мембранный сигнализатор уровня завод

Мембранные сигнализаторы уровня – это, на первый взгляд, простая вещь. Но если копнуть глубже, то понимаешь, сколько нюансов приходится учитывать при выборе, установке и дальнейшей эксплуатации. Часто встречаются ситуации, когда простой, казалось бы, неисправности, может привести к серьезным сбоям в работе технологического процесса. В этой статье я хотел бы поделиться своим опытом, основанным на работе с различными типами оборудования, в частности, с датчиками уровня, используемыми в мембранных сигнализаторах. Речь пойдет не о теоретических аспектах, а о реальных проблемах и их решениях, которые приходилось обсуждать с заказчиками и внедрять на объектах.

Общие сведения и распространенные заблуждения

Многие начинающие инженеры, сталкиваясь с сигнализаторами уровня, считают, что это продукт простой логики: уровень жидкости поднимается, мембрана деформируется, срабатывает сигнал. Да, в основе работы именно этого лежит, но при этом существует целый ряд факторов, которые могут существенно повлиять на точность и надежность работы устройства. Часто недооценивают важность правильного выбора датчика уровня в зависимости от характеристик контролируемой среды – вязкости, температуры, наличия абразивных частиц и т.д. Неправильный выбор – прямой путь к ложным срабатываниям или, наоборот, к неспособности вовремя обнаружить критический уровень.

Приходилось видеть ситуации, когда на пустом резервуаре сигнализатор постоянно выдавал сигнал о переполнении. Причиной оказывалась неисправность не самого датчика уровня, а, например, попадание загрязнений на чувствительный элемент, что приводило к некорректной интерпретации данных. Или, наоборот, когда сигнализатор не срабатывал при достижении заданного уровня, а причина была в неправильной калибровке или неверном выборе типа датчика уровня, не предназначенного для данного конкретного применения. Иногда проблема заключалась в качественном уровне монтажа и подключений – коррозия, плохой контакт, влияние электромагнитных помех. Эти моменты часто упускаются из виду, а их влияние может быть значительным.

Типы датчиков уровня и их применение в мембранных сигнализаторах

Существует множество типов датчиков уровня, которые можно использовать в мембранных сигнализаторах: гидростатические, емкостные, ультразвуковые, оптические, радиоизотопные и т.д. Выбор конкретного типа зависит от множества факторов, включая тип контролируемой среды, требуемую точность и диапазон измеряемых уровней. Например, для агрессивных сред предпочтительнее использовать неконтактные датчики, такие как ультразвуковые или емкостные, чтобы избежать коррозии и повреждения оборудования.

В нашей практике часто применяются емкостные датчики уровня для измерения уровня воды и других жидкостей. Они надежны, долговечны и не требуют сложного обслуживания. Но для измерения уровня сыпучих материалов, таких как зерно или песок, лучше использовать ультразвуковые датчики. Они не требуют контакта с материалом и могут работать в условиях высокой температуры и влажности. При работе с вязкими средами, например, с маслами или смолами, иногда приходится прибегать к гидростатическим датчикам, которые меньше подвержены влиянию вязкости.

Емкостные датчики уровня: плюсы и минусы

Емкостные датчики уровня работают на основе изменения емкости между датчиком и контролируемой средой. При изменении уровня жидкости изменяется расстояние между электродами датчика, что приводит к изменению емкости. Это изменение емкости регистрируется электронным блоком и преобразуется в сигнал, который используется для управления сигнализатором. Они обладают высокой точностью и чувствительностью, но при этом требуют тщательной калибровки и могут быть подвержены влиянию электромагнитных помех.

При использовании емкостных датчиков уровня необходимо учитывать электропроводность контролируемой среды. Непроводящие среды, такие как масла и смолы, могут создавать проблемы с калибровкой и точностью измерений. В таких случаях может потребоваться использование специальных методов компенсации электропроводности. Кроме того, необходимо обеспечить защиту датчика от механических повреждений и вибраций, которые могут повлиять на его работу.

Ультразвуковые датчики уровня: практический опыт

Ультразвуковые датчики уровня отправляют ультразвуковые волны на поверхность контролируемой среды и измеряют время, за которое отраженный сигнал возвращается к датчику. На основе этого времени вычисляется расстояние до поверхности среды, которое, в свою очередь, используется для определения уровня. Они отлично подходят для непрерывного контроля уровня в резервуарах и контейнерах.

На практике, часто возникают проблемы с использованием ультразвуковых датчиков при наличии пены или паров на поверхности жидкости. Эти факторы могут создавать ложные отражения, что приводит к некорректным измерениям. В таких случаях необходимо использовать специальные алгоритмы обработки сигнала, которые позволяют фильтровать ложные отражения. Кроме того, важно правильно выбрать частоту ультразвуковых волн, чтобы обеспечить максимальную эффективность измерения.

Монтаж и калибровка мембранных сигнализаторов: критические моменты

Правильный монтаж и калибровка мембранного сигнализатора уровня – это залог его надежной и долговечной работы. Необходимо учитывать множество факторов, включая тип контролируемой среды, диапазон измеряемых уровней, температуру и давление. Важно обеспечить герметичность всех соединений, чтобы избежать утечек и попадания загрязнений внутрь сигнализатора.

При калибровке мембранного сигнализатора уровня необходимо использовать эталонные образцы жидкости и точно настроить параметры сигнализации, чтобы обеспечить максимальную точность измерений. Важно также учитывать влияние температуры и давления на работу сигнализатора и корректировать параметры калибровки в соответствии с этими изменениями. Часто возникают сложности с калибровкой в условиях вибраций и электромагнитных помех.

Реальные кейсы и уроки из практики

Приходилось сталкиваться с ситуациями, когда некачественный монтаж датчика уровня приводил к постоянным ложным срабатываниям сигнализатора. Например, на одном из предприятий, где мы устанавливали мембранные сигнализаторы уровня для резервуаров с нефтепродуктами, обнаружили, что датчики были установлены неправильно и не обеспечивали герметичность соединений. Это приводило к попаданию воздуха внутрь сигнализатора и, как следствие, к ложным срабатываниям. После переустановки датчиков и обеспечения герметичности соединений проблема была решена.

Еще один пример – когда на объекте использовали ультразвуковые датчики уровня для измерения уровня воды в резервуаре с химическими реагентами. В процессе эксплуатации датчики стали выдавать неверные показания. После анализа выяснилось, что на поверхности воды образовалась пена, которая создавала ложные отражения. Для решения этой проблемы мы установили специальные фильтры, которые удаляли пену с поверхности воды, и настроили алгоритм обработки сигнала на фильтрацию ложных отражений. В результате проблема была решена, и датчики начали работать правильно.

Заключение

Работа с мембранными сигнализаторами уровня – это ответственная задача, требующая опыта и знаний. Нельзя недооценивать важность правильного выбора датчика уровня, качественного монтажа и точной калибровки. При возникновении каких-либо проблем необходимо тщательно анализировать причины и принимать соответствующие меры для их устранения. Помните, что надежная и точная работа сигнализатора уровня – это залог безопасности и эффективности технологического процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры -

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

Поплавковый расходомер с металлической трубкой

Поплавковый расходомер с металлической трубкой -

Сумматор расхода

Сумматор расхода -

Расходомер с овальными шестернями

Расходомер с овальными шестернями -

Двухроторный расходомер

Двухроторный расходомер -

Микропроточный шестерёнчатый расходомер

Микропроточный шестерёнчатый расходомер -

Высокочастотный радарный уровнемер 26G

Высокочастотный радарный уровнемер 26G -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

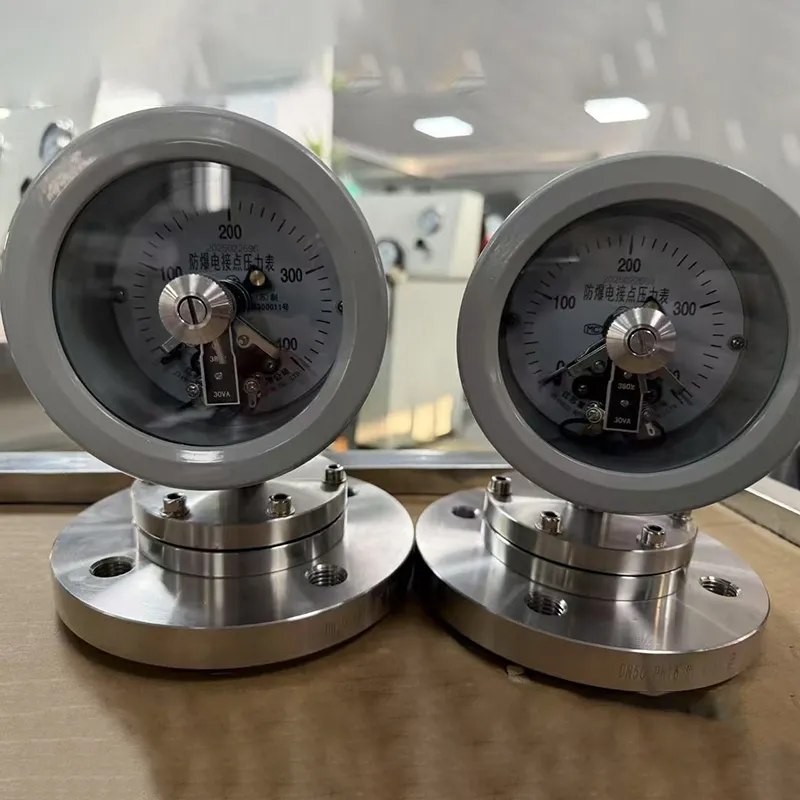

Электроконтактные манометры YX-160-B (взрывозащищенные)

Электроконтактные манометры YX-160-B (взрывозащищенные) -

Манометр серии Y

Манометр серии Y

Связанный поиск

Связанный поиск- Интеллектуальный преобразователь давления прямого монтажа модель 3351TG

- Тип сигнализатора уровня производители

- Бесконтактные радарные уровнемеры основный покупатель

- Дальномерный уровнемер-преобразователь производители

- Работа радарных уровнемеров поставщики

- Плотномер с одной прямой трубкой цена

- Коррозионностойкий радарный уровнемер основный покупатель

- Бесконтактный уровнемер заводы

- Элемер сигнализаторы уровня цена

- Уровнемер поплавковый магнитострикционный завод