Плотномер для нефтепродуктов заводы

Определение плотности нефтепродуктов – критически важный этап контроля качества на нефтеперерабатывающих заводах (НПЗ). Часто встречаются ситуации, когда задачу сводят только к выбору прибора, забывая о нюансах применения и последующей обработке данных. Многие, особенно новички в отрасли, воспринимают это как простую 'отсчет температуры и показание на шкале'. Но на практике все гораздо сложнее, и от правильной процедуры напрямую зависит экономическая эффективность всего производственного процесса.

Почему важен точный контроль плотности?

Помимо прямого влияния на соответствие продукции стандартам, отклонения в плотности могут указывать на проблемы с сырьем, процессами переработки или оборудованием. Неправильные данные могут привести к неверным решениям по корректировке процессов, а в худшем случае – к производству некондиционной продукции, с последующими убытками.

Например, при производстве бензина, отклонение плотности от нормы может влиять на октановое число и, соответственно, на характеристики двигателя. В дизельном топливе – на эффективность сгорания и выбросы вредных веществ. В мазутах – на процесс транспортировки и хранения. Игнорирование даже незначительных расхождений может приводить к серьезным последствиям.

ООО Янчжоу Чуньхуэй Автоматизация Приборы, как производитель и поставщик средств автоматизации, неоднократно сталкивался с подобными проблемами на различных НПЗ. Один из распространенных случаев – некачественное сырье, которое изначально не соответствовало заявленным характеристикам, что приводило к постоянным корректировкам процесса переработки и снижению выхода конечного продукта.

Основные типы приборов для определения плотности нефтепродуктов

На рынке представлен широкий спектр плотномёров для нефтепродуктов, каждый из которых имеет свои преимущества и недостатки. Классифицировать их можно по принципу действия: гидравлические, пикнометрические, ареометрические, ультразвуковые и электронные. Выбор конкретного типа зависит от требуемой точности, диапазона измерений, типа нефтепродукта и условий эксплуатации.

Гидравлические плотномёры – традиционный вариант, основанный на измерении выталкивающей силы. Они достаточно точны, но требуют тщательной калибровки и периодической очистки. Пикнометрические приборы используют объемный метод определения плотности, что обеспечивает высокую точность. Однако, этот метод трудоемок и требует опыта оператора. Ареометрические приборы – это, пожалуй, самый распространенный вариант, особенно для ручного контроля. Ультразвуковые и электронные приборы – относительно новые разработки, которые обладают высокой скоростью измерения и минимальной необходимостью обслуживания.

Важно понимать, что выбор плотномёра для нефтепродуктов – это не просто выбор прибора, а выбор решения, которое должно соответствовать специфике конкретного производства. Мы часто рекомендуем нашим клиентам проводить сравнительный анализ нескольких типов приборов, прежде чем принимать окончательное решение. Например, при необходимости непрерывного контроля плотности в режиме реального времени, оптимальным выбором будут электронные плотномёры с возможностью автоматической передачи данных в систему управления процессом.

Факторы, влияющие на точность измерений

Помимо выбора прибора, на точность измерений плотности нефтепродуктов влияет множество других факторов. Важнейшим из них является температура. Поскольку плотность нефтепродуктов сильно зависит от температуры, необходимо точно контролировать температуру образца и учитывать ее влияние при интерпретации результатов. Часто используют термостатические ванны или калибруют прибор с учетом температурной компенсации.

Не менее важным фактором является чистота образца. В образце не должно быть механических примесей, воды или других посторонних веществ, которые могут исказить результаты измерений. Перед измерением рекомендуется отфильтровать образец.

Кроме того, необходимо правильно калибровать прибор и регулярно проводить его поверку. Калибровка позволяет устранить систематические ошибки, а поверка – убедиться в соответствии прибора установленным требованиям. Несоблюдение этих простых правил может привести к серьезным погрешностям в измерениях и, как следствие, к неправильным решениям по управлению производством.

Практический опыт: типичные ошибки и способы их устранения

Мы часто сталкиваемся с ошибками, допускаемыми операторами при работе с плотномёрами для нефтепродуктов. Одна из самых распространенных – неправильная подготовка образца. Например, забор образца с поверхности емкости, где могут скапливаться загрязнения или пленки. Вместо этого, рекомендуется забирать образец из глубины емкости, используя специальный образец.

Другой распространенной ошибкой является несоблюдение правильной процедуры измерения. Например, недостаточное количество образца или неправильное положение прибора. Перед измерением необходимо внимательно изучить инструкцию к прибору и строго следовать ей. Многие наши клиенты используют наши обучающие семинары, где подробно разбираются этапы измерения и приводятся примеры типичных ошибок.

В одном из случаев, мы помогли нефтеперерабатывающему заводу решить проблему с неточностью измерений плотности мазута. Оказалось, что прибор был установлен в месте с сильными вибрациями, что влияло на результаты измерений. После переноса прибора в более стабильное место, точность измерений значительно улучшилась.

Перспективы развития технологий контроля плотности

В настоящее время активно разрабатываются новые технологии контроля плотности нефтепродуктов, основанные на использовании искусственного интеллекта и машинного обучения. Эти технологии позволяют автоматически анализировать данные измерений, выявлять отклонения от нормы и прогнозировать возможные проблемы. Одной из таких разработок является система автоматической коррекции плотности, которая позволяет компенсировать изменения температуры и других факторов.

Мы уверены, что в будущем контроль плотности нефтепродуктов станет еще более точным, быстрым и автоматизированным. ООО Янчжоу Чуньхуэй Автоматизация Приборы постоянно следит за новыми тенденциями в отрасли и предлагает своим клиентам самые современные решения для контроля качества продукции. На нашем сайте https://www.chunhuiyb.ru вы можете ознакомиться с нашим широким ассортиментом плотномёров для нефтепродуктов и получить консультацию наших специалистов.

Регулярные технические консультации и обучение персонала – это инвестиция в стабильность и эффективность производства. Не стоит экономить на контроле качества – это окупится сторицей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

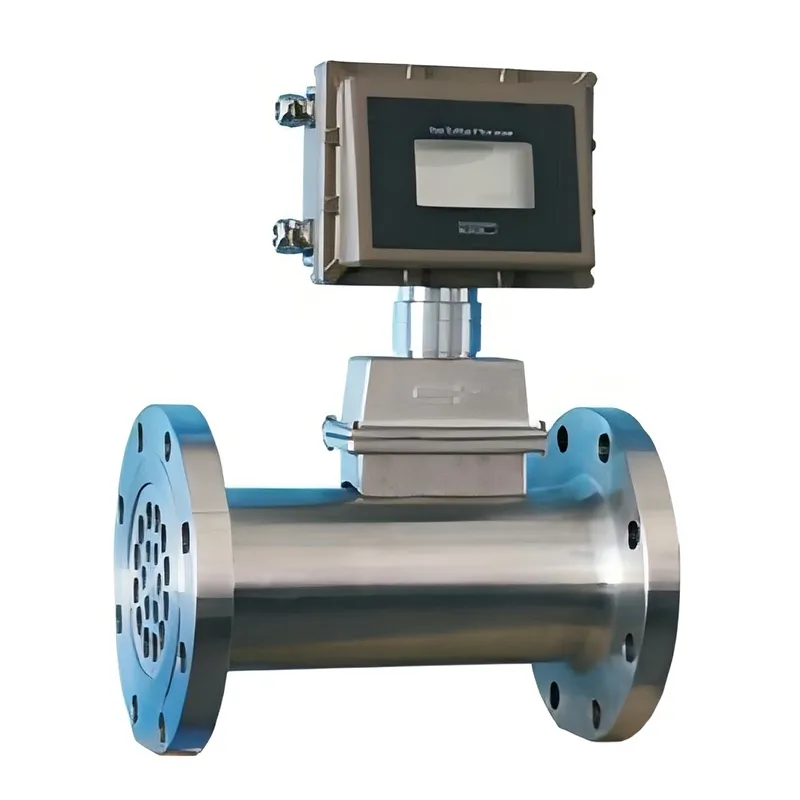

Газовый турбинный расходомер

Газовый турбинный расходомер -

Выбросоустойчивые бронированные термопары

Выбросоустойчивые бронированные термопары -

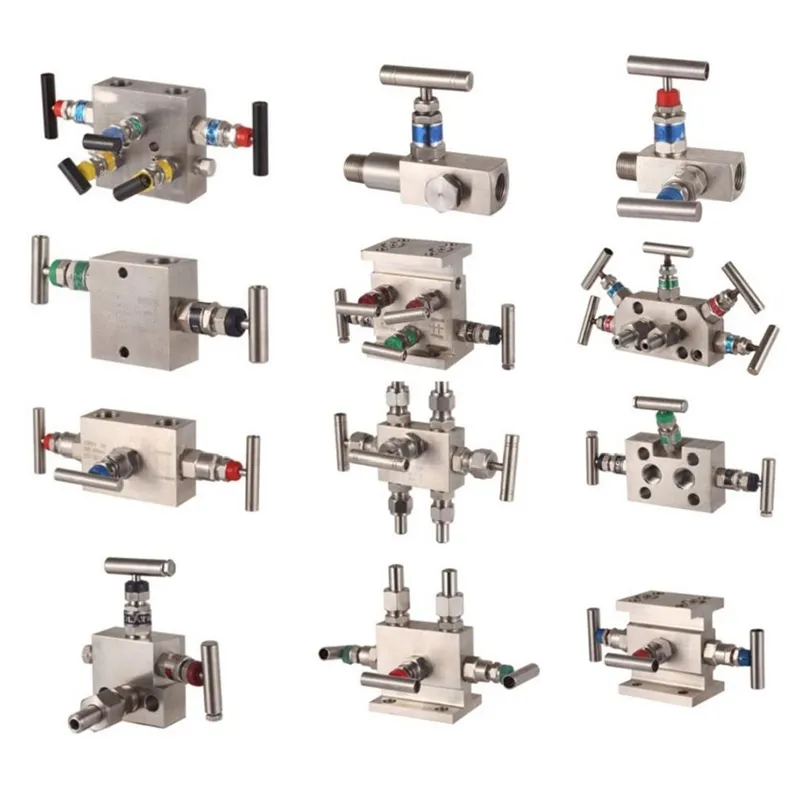

Приборные коллекторы

Приборные коллекторы -

Вихревой расходомер

Вихревой расходомер -

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP -

Стальные фитинги для труб

Стальные фитинги для труб -

Микропроточный шестерёнчатый расходомер

Микропроточный шестерёнчатый расходомер -

Турбинный расходомер

Турбинный расходомер -

Ультразвуковой расходомер

Ультразвуковой расходомер -

Вибрационный датчик уровня жидкости

Вибрационный датчик уровня жидкости -

Двухроторный расходомер

Двухроторный расходомер -

Радарный уровнемер 26G

Радарный уровнемер 26G

Связанный поиск

Связанный поиск- Ультразвуковой расходомер поставщики

- Поплавковый регулятор уровня цена

- Магнитострикционный уровнемер-преобразователь

- Ультразвуковой уровнемер производитель

- Уровнемер воды поставщик

- Турбинный расходомер воды поставщик

- Монтажа радарных уровнемеров производитель

- Турбинный объемный расходомер производитель

- Статический плотномер основный покупатель

- Уровнемер производители