Плотномер заводы

Плотномер заводы – тема, которая, на первый взгляд, проста, но на деле таит в себе множество нюансов. Часто в разговорах возникают упрощения, игнорирующие реальные сложности, возникающие при производстве и калибровке этих приборов. Хочу сразу сказать: недооценивать важность контроля качества на всех этапах – серьезная ошибка. Мы не просто измеряем плотность, мы гарантируем точность, надежность и, как следствие, качество конечного продукта. И этот процесс, как оказалось, гораздо сложнее, чем кажется на первый взгляд.

Основные этапы контроля качества плотномеры заводы

Контроль качества, как правило, начинается с входного контроля материалов – датчиков, корпусов, электроники. Здесь важно не только соответствие техническим характеристикам, но и визуальный осмотр на предмет дефектов, которые могут возникнуть при транспортировке или хранении. Например, мы однажды столкнулись с поставкой датчиков с незначительными царапинами. Свидимо, это произошло при погрузке. Сам по себе царапина не критична, но она может повлиять на герметичность корпуса, что в свою очередь скажется на точности измерений. Такие моменты нужно выявлять и фиксировать, чтобы не допустить их в готовый продукт. Входной контроль – это основа, без нее все последующие этапы теряют смысл.

Далее следует контроль качества на этапах сборки и монтажа. Важно убедиться в правильности соединения всех компонентов, надежности крепления, отсутствии механических повреждений. Здесь особенно важны процедуры проверки электрических соединений, чтобы избежать проблем с электроникой и обеспечить стабильность работы прибора. Мы используем контрольные листы, где фиксируются все этапы сборки и результаты проверок. Это помогает отследить возможные отклонения и оперативно их устранить. Отсутствие четких процедур на этом этапе – прямой путь к браку.

И, конечно, нельзя забывать о контроле качества после тестирования. Здесь мы проверяем соответствие прибора заявленным характеристикам – точность измерений, стабильность работы, диапазон рабочих температур. Используются калибровочные смеси, которые соответствуют определенным стандартам. Именно на этом этапе выявляются любые отклонения, которые могут возникнуть в процессе производства или эксплуатации. Отклонение даже на несколько процентов может быть критичным для некоторых применений. Этот этап часто откладывают в последний момент, что, как правило, ведет к дополнительным затратам и задержкам.

Проблемы точности плотномеры заводы: Частые ошибки

Одной из самых распространенных проблем является влияние внешних факторов на точность измерений. Температура, давление, вибрация – все это может сказываться на результате. Например, при работе с плотномеры заводы, используемые в условиях повышенной вибрации, необходимо учитывать этот фактор и применять соответствующие меры для минимизации его влияния. Это может быть использование виброизолирующих материалов или применение алгоритмов коррекции, которые учитывают вибрацию.

Еще одна проблема – это погрешности, связанные с калибровкой. Даже самые современные приборы требуют регулярной калибровки, чтобы поддерживать высокую точность. Часто калибровка проводится ненадлежащим образом, что приводит к искажению результатов измерений. Важно использовать сертифицированные калибровочные смеси и соблюдать строгие процедуры калибровки. Мы регулярно проводим калибровку наших приборов в аккредитованных лабораториях, чтобы гарантировать их точность.

Не стоит недооценивать влияние человеческого фактора. Ошибки при сборке, настройке или калибровке – это частая причина брака. Важно, чтобы все сотрудники, участвующие в процессе производства, были обучены и имели достаточный опыт работы. Также необходимо обеспечить четкие инструкции и процедуры для каждого этапа.

Особенности контроля плотномер заводы для различных отраслей

Требования к точности и надежности плотномер заводы зависят от отрасли, в которой они используются. Например, для нефтегазовой отрасли требуется высокая точность измерений плотности нефти, чтобы правильно определить ее состав и свойства. В пищевой промышленности важна точность измерений плотности жидкостей, чтобы контролировать качество продукции. В химической промышленности необходима точность для контроля химических процессов и реакций. Поэтому, при разработке системы контроля качества, необходимо учитывать специфику каждой отрасли.

В нефтегазовой отрасли мы часто сталкиваемся с ситуациями, когда необходимы приборы, работающие в экстремальных условиях – при высоких температурах и давлении. Тогда особенно важно обеспечить надежность и долговечность прибора. Это требует использования специальных материалов и конструкций, а также более тщательного контроля качества на всех этапах производства. Иначе, рискуешь получить поломку в самый неподходящий момент.

Альтернативные методы контроля плотномер заводы

Помимо традиционных методов контроля, таких как визуальный осмотр и измерение плотности с помощью калибровочных смесей, существуют и альтернативные методы. Например, можно использовать неразрушающий контроль, который позволяет выявлять дефекты без повреждения прибора. Или использовать компьютерные системы, которые автоматизируют процесс контроля и повышают его эффективность.

Конечно, эти методы требуют дополнительных инвестиций и могут быть не всегда применимы. Но в некоторых случаях они могут значительно повысить качество плотномер заводы и снизить затраты на обслуживание. Например, мы тестировали возможность применения машинного зрения для автоматического выявления дефектов на корпусе прибора. Результаты оказались многообещающими, но пока не готовы к широкому внедрению. Придется еще дорабатывать алгоритмы и оптимизировать систему.

Заключение: Постоянное совершенствование плотномер заводы и контроля качества

Контроль качества плотномер заводы – это непрерывный процесс, который требует постоянного совершенствования. Необходимо отслеживать новые технологии и методы контроля, внедрять инновации и постоянно повышать квалификацию сотрудников. Только так можно гарантировать высокое качество продукции и удовлетворение потребностей клиентов. Просто 'прогнать' прибор через один контроль - недостаточно. Настоящий контроль качества - это комплексный подход, охватывающий все этапы производства.

Мы в ООО Янчжоу Чуньхуэй Автоматизация Приборы постоянно работаем над улучшением наших процессов контроля качества, чтобы соответствовать самым высоким стандартам. Мы понимаем, что качество – это залог нашей репутации и успеха на рынке. Это не просто слова, а ежедневная практика и неуклонное стремление к совершенству. Мы всегда открыты для сотрудничества и готовы делиться своим опытом с другими производителями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровые манометры серии YBS-100

Цифровые манометры серии YBS-100 -

Микропроточный шестерёнчатый расходомер

Микропроточный шестерёнчатый расходомер -

Манометр серии Y

Манометр серии Y -

Угловые угловые термопары

Угловые угловые термопары -

Мембранные манометры серии YM

Мембранные манометры серии YM -

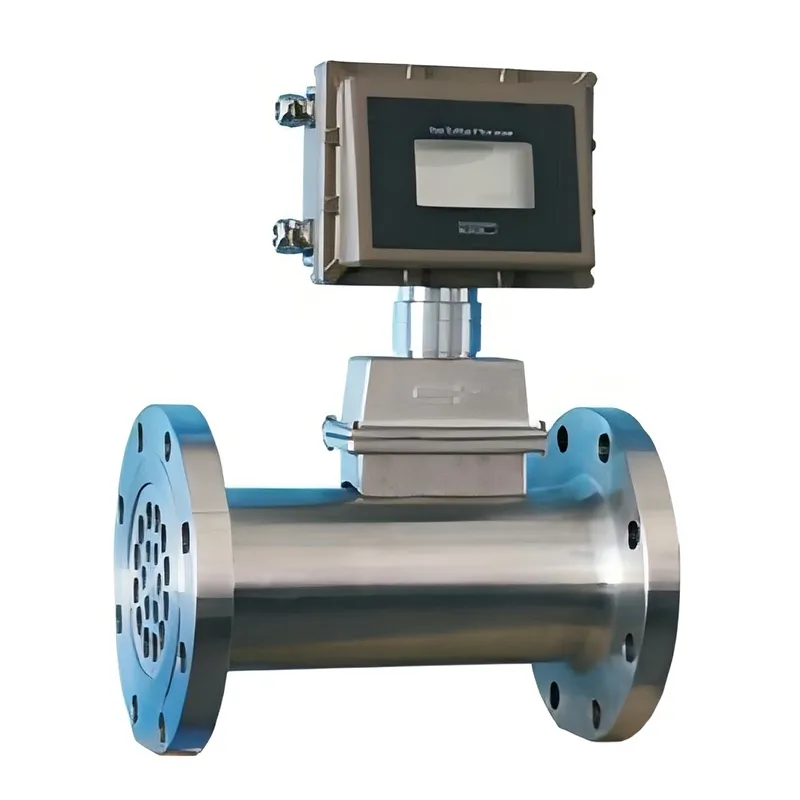

Ультразвуковой расходомер

Ультразвуковой расходомер -

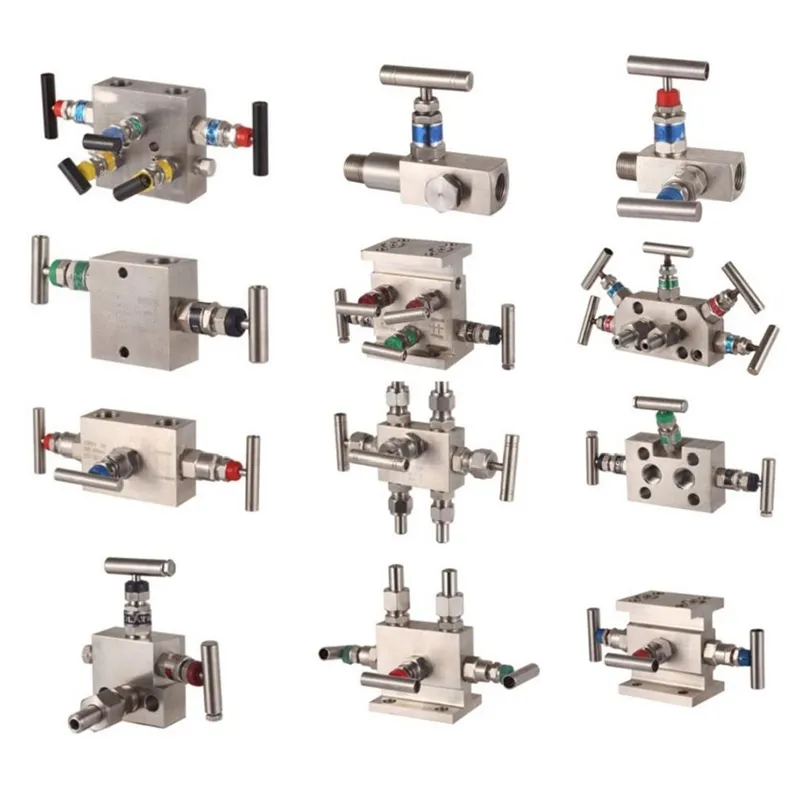

Приборные коллекторы

Приборные коллекторы -

Поплавковый расходомер с металлической трубкой

Поплавковый расходомер с металлической трубкой -

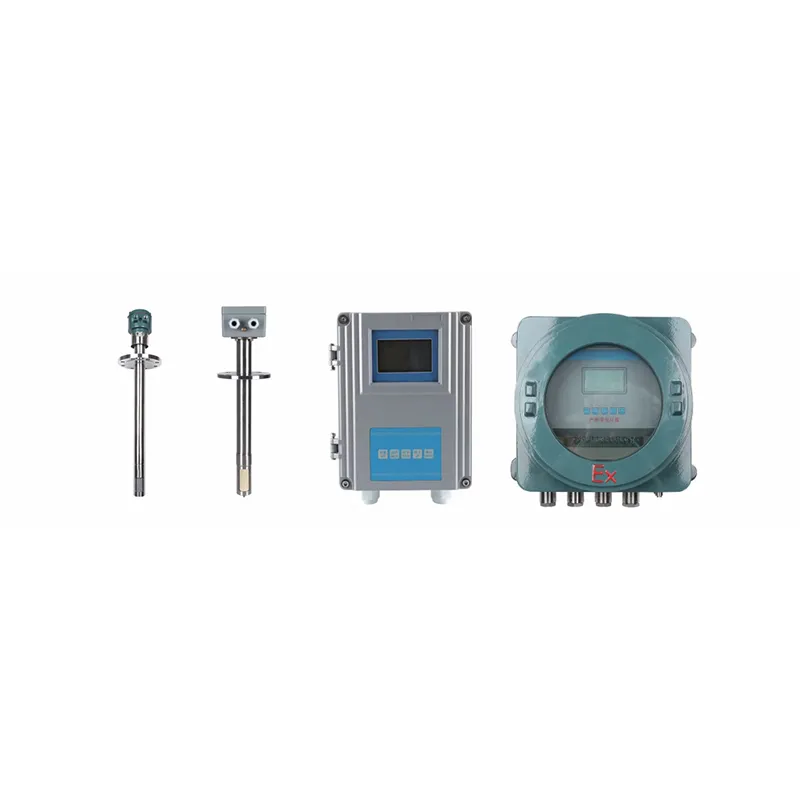

Анализатор кислорода на основе оксида циркония

Анализатор кислорода на основе оксида циркония -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной -

Сумматор расхода

Сумматор расхода

Связанный поиск

Связанный поиск- Прибор для измерения уровня местности производители

- турбинный расходомер жидкости

- Уровнемер скважинный основный покупатель

- Уровнемер поплавковый магнитострикционный основный покупатель

- термометр осевой биметаллический

- Радарный уровнемер с дисплеем

- Поплавковый регулятор уровня цена

- Взрывозащищённый радарный уровнемер заводы

- Химически стойкий магнитный уровнемер

- Трехклапанный блок