Плотномер пенетрационный заводы

Итак, **плотномер пенетрационный заводы**... Часто встречаю в запросах, и все вокруг говорят о точности, о калибровке, о сопоставлении с нормами. А на деле? На деле куча нюансов, которые не всегда всплывают в документации. Я работаю в автоматизации уже лет десять, и с этими датчиками сталкивался в самых разных отраслях. Хочу поделиться не столько обзором моделей, сколько своими наблюдениями, ошибками и, надеюсь, полезными выводами. Потому что идеальной системы контроля не бывает – всегда есть компромиссы, и важно их понимать.

Почему 'плотномер пенетрационный' – это не просто датчик влажности?

Первое, что хочется подчеркнуть – это не стоит воспринимать эти приборы как просто измерители влажности. Да, они показывают содержание влаги в материале, но важно понимать, что именно измеряется. Это не просто 'влажность', это плотность, которая напрямую зависит от влажности, но и от структуры материала. В деревообработке, например, разные породы дерева по-разному реагируют на влагу. Поэтому нужно учитывать исходный материал, и, если возможно, иметь калибровочный набор для каждой породы. Иначе, вы получите не то, что нужно.

Например, недавно работали с **плотнометром пенетрационным** на производстве фанеры. Сначала руководство требовало простого измерения влажности для соответствия заявленным нормам. А потом выяснилось, что влажность существенно влияет на прочность клея, на качество склейки, и, как следствие, на долговечность готовой продукции. То есть, это не просто формальность, это критически важный параметр.

Особенности выбора и установки датчиков

Выбор **плотнометра пенетрационного заводы** – это не всегда про дорогую модель. Главное – правильно подобрать датчик для конкретного материала и условий эксплуатации. Например, для работы с крупнозернистыми материалами нужны более мощные датчики с большим ходом, а для тонких материалов – более чувствительные. Важно также учитывать степень загрязнения окружающей среды: пыль, грязь могут существенно повлиять на точность измерений. В нашей практике часто случалось, что датчики, купленные подешевле, быстро выходили из строя из-за именно этого.

Установка – тоже критически важный момент. Датчик должен быть правильно закреплен, чтобы обеспечить плотный контакт с материалом. Недостаточный контакт приводит к неточным измерениям. Иногда приходится прибегать к использованию специальных приспособлений для обеспечения равномерного давления. И еще: необходимо учитывать температурный режим. Большинство датчиков имеют определенный диапазон рабочих температур, и отклонение от него может привести к искажению результатов. Влажность – это тоже не монотонный параметр, ее нужно учитывать.

Проблемы калибровки и поверки

Регулярная калибровка – это обязательное условие для обеспечения точности измерений. Но калибровка – это не просто 'поставить значение' в прибор. Это процесс, требующий опыта и квалификации. В идеале, калибровка должна проводиться в специализированной лаборатории, имеющей соответствующее оборудование и квалифицированный персонал. ООО Янчжоу Чуньхуэй Автоматизация Приборы оказывает услуги по обслуживанию и калибровке оборудования, включая **плотнометры пенетрационные**, но не всегда это самое дешевое решение.

Один раз заметили, что датчик, который мы поставляли вместе с системой автоматизации, после нескольких месяцев эксплуатации показывал стабильно завышенные значения. Оказалось, что он был не только неправильно откалиброван на заводе-изготовителе, но и подвергался воздействию электромагнитных помех от соседнего оборудования. Поэтому, перед использованием нового датчика, обязательно нужно провести тестирование в реальных условиях и убедиться в его точности.

Цифровизация и интеграция с системами управления

Современные **плотнометры пенетрационный заводы** часто имеют возможность подключения к системам автоматизации и передачи данных в режиме реального времени. Это позволяет не только контролировать влажность, но и использовать эти данные для оптимизации производственных процессов. Например, можно автоматически регулировать температуру и влажность в помещении, чтобы обеспечить оптимальные условия для сушки или пропитки материалов. Или, например, отключать оборудование, если влажность превышает допустимый уровень.

Мы работаем с разными системами управления, от простых PLC до сложных SCADA-систем. И интеграция **плотнометра пенетрационный** в эту систему требует определенных навыков и знаний. Нужно продумать формат данных, каналы связи, протоколы обмена. Нельзя просто подключить датчик и ожидать, что он сразу начнет работать. Приходится программировать, настраивать, тестировать. Но результат того стоит – автоматизация позволяет повысить эффективность производства, снизить затраты и улучшить качество продукции.

Некоторые типичные ошибки при работе с плотнометрами

Часто встречаемся с ошибками, связанными с неправильным хранением датчиков. Некоторые модели чувствительны к перепадам температуры и влажности, а также к воздействию химических веществ. Другая ошибка – недостаточное обучение персонала. Операторы должны понимать, как правильно пользоваться датчиком, как интерпретировать результаты измерений, и как реагировать на нештатные ситуации. Ну и, конечно, нельзя забывать о регулярной проверке работоспособности датчика и своевременной замене вышедших из строя компонентов.

В заключение хочется сказать, что **плотномер пенетрационный заводы** – это полезный инструмент, но он не панацея. Для получения достоверных результатов необходимо учитывать множество факторов, правильно выбирать оборудование, проводить регулярную калибровку и обеспечивать обучение персонала. И, конечно, не стоит экономить на качестве – дешевый датчик может обернуться большим убытком в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

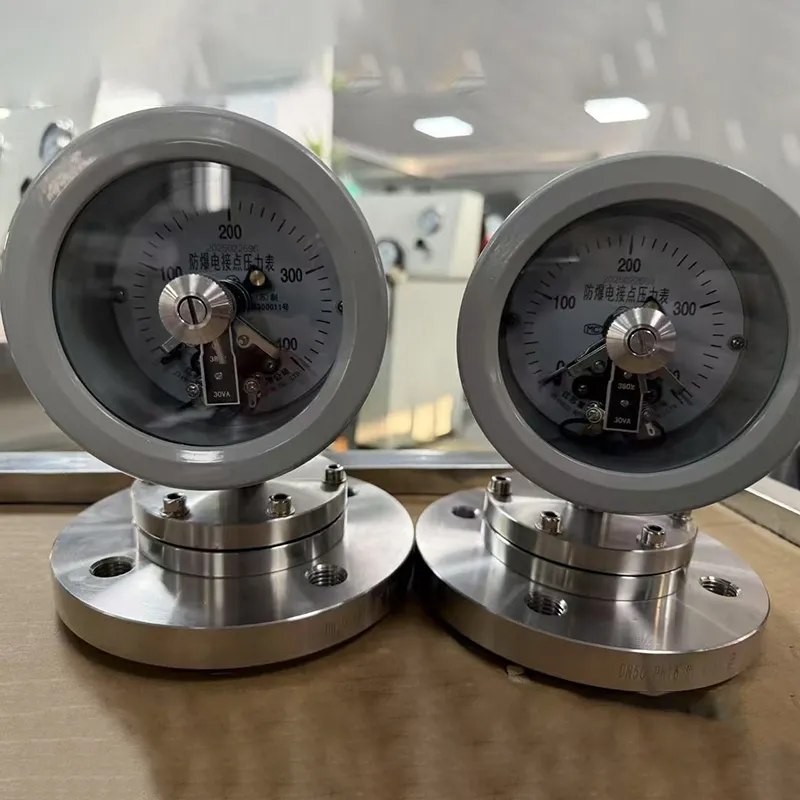

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры -

Ультразвуковой расходомер

Ультразвуковой расходомер -

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц -

Промышленный датчик-преобразователь давления TS100

Промышленный датчик-преобразователь давления TS100 -

Массовый расходомер

Массовый расходомер -

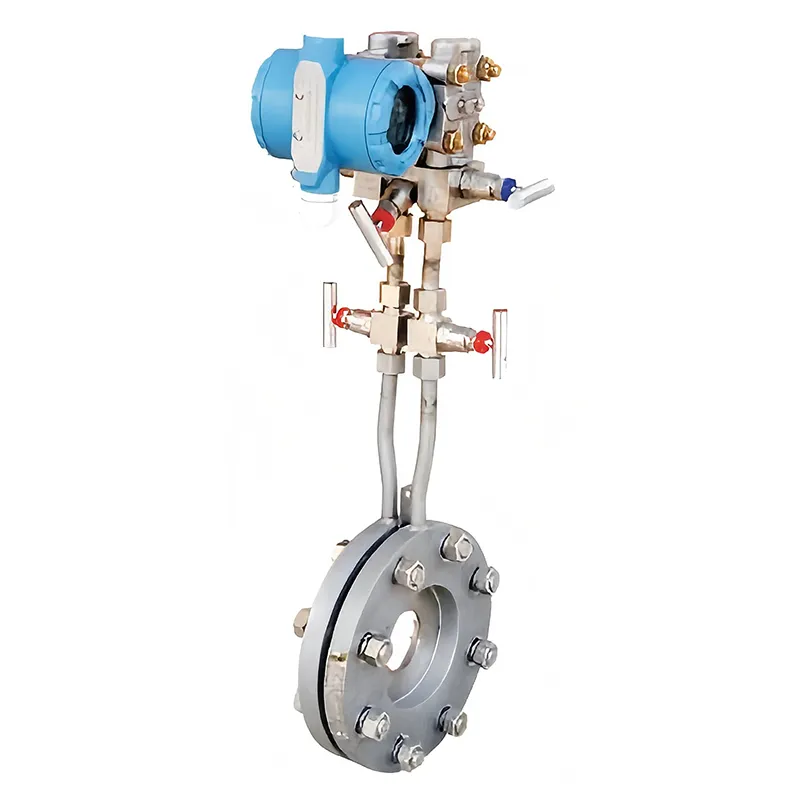

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной -

Двухроторный расходомер

Двухроторный расходомер -

Высокочастотный радарный уровнемер 26G

Высокочастотный радарный уровнемер 26G -

Расходомер с овальными шестернями

Расходомер с овальными шестернями -

Газовый роторно-зубчатый расходомер

Газовый роторно-зубчатый расходомер

Связанный поиск

Связанный поиск- термометр осевой биметаллический

- Коррозионно-стойкий магнитный уровнемер серии uhz поставщики

- Электронный уровнемер цена

- Радарный уровнемер высокой частоты поставщики

- Уровнемер воды основный покупатель

- Цифровой турбинный расходомер воды цена

- турбинные расходомеры газа

- Игольчатый клапан

- волноводный уровнемер

- Радарные уровнемеры принцип завод