Плотномер пенетрационный производитель

На рынке промышленной автоматизации, особенно в нефтегазовой, химической и пищевой промышленности, вопрос точного измерения влажности – это не просто техническая деталь, а вопрос экономической эффективности и безопасности процессов. Часто, когда речь заходит о датчиках проникновения, сразу всплывает вопрос о производителе. Но, на мой взгляд, не стоит зацикливаться исключительно на бренде. Важнее понимать, какой тип датчика подходит для конкретной задачи, какие факторы влияют на его точность и долговечность. И, конечно, понимать, что просто купить производителя – это еще полдела, важно уметь правильно его применить и настроить. Опыт показывает, что многие компании недооценивают важность предварительного анализа условий эксплуатации и не учитывают специфику измеряемого материала.

Что такое датчик проникновения и зачем он нужен?

В общем-то, задача датчика проникновения довольно проста: определить, насколько глубоко жидкость или сыпучий материал проникают в определенный объем. Это может быть полезно для контроля уровня жидкости в резервуарах, определения степени высыхания слоя материала на поверхности, а также для мониторинга процесса фильтрации. В контексте управления производственными процессами, это позволяет оптимизировать расход сырья, предотвратить переливы и обеспечить соответствие продукта заданным параметрам. Например, в цеху производства удобрений контроль уровня влажности в слое гранул критически важен для предотвращения спекания и образования комков.

Существуют разные принципы работы датчиков проникновения. Наиболее распространенные – это ультразвуковые датчики и датчики на основе измерения электрического сопротивления. Ультразвуковые датчики работают на принципе отражения ультразвуковых волн от поверхности материала. Датчики сопротивления, в свою очередь, измеряют изменение электрического сопротивления материала в зависимости от его влажности. Выбор принципа работы зависит от типа измеряемого материала, условий эксплуатации и требуемой точности измерений. Часто на практике, когда речь заходит о критически важных измерениях – именно ультразвуковые датчики становятся предпочтительным выбором. Дело не только в точности, но и в возможности работы в агрессивных средах.

Основные критерии выбора производителя и характеристик датчиков

Выбирая производителя, нужно обращать внимание на несколько ключевых факторов: опыт работы на рынке, репутацию, наличие сертификатов соответствия, а также предлагаемый спектр услуг – от консультаций по выбору оборудования до послегарантийного обслуживания. Важно, чтобы компания имела опыт работы в вашей отрасли и понимала специфику ваших производственных процессов. Не стоит гнаться за самой низкой ценой, лучше заплатить немного больше за качественное оборудование и надежную поддержку.

Сами датчики характеризуются различными параметрами: диапазоном измерений, точностью, временем отклика, рабочей температурой и влажностью, а также материалом корпуса. Необходимо учитывать все эти параметры при выборе датчика, чтобы он соответствовал условиям эксплуатации и требованиям к точности измерений. Например, при работе с агрессивными средами следует выбирать датчики с коррозионностойким корпусом. Также важно обратить внимание на возможность подключения датчика к различным системам управления и контроля.

Лично я сталкивался с ситуацией, когда компания выбрала датчик на основе электрического сопротивления для измерения влажности в слое зерна. В итоге, датчик быстро вышел из строя из-за образования корки на поверхности зерна, которая изменила его электрическое сопротивление. Более подходящим вариантом был бы ультразвуковой датчик, который не подвержен влиянию внешних факторов.

Типы датчиков проникновения по принципу действия

Здесь стоит углубиться в детали. Есть датчики, использующие акустическую волну (ультразвуковые) – они достаточно универсальны, но могут быть чувствительны к изменениям температуры и давления. Есть датчики, полагающиеся на изменение электрического сопротивления – они дешевле, но менее надежны в сложных условиях. Еще есть датчики, основанные на оптических принципах, требующие определенной прозрачности измеряемого материала. Правильный выбор здесь критичен.

Влияние условий эксплуатации на точность измерений

Окружающая среда – это еще один важный фактор. Температура, влажность, наличие пыли и вибраций могут существенно повлиять на точность измерений. Необходимо учитывать эти факторы при выборе датчика и принимать меры для защиты датчика от негативного воздействия окружающей среды. Часто используется специальная защитная оболочка или установка датчика в защищенном месте.

Реальные примеры применения датчиков проникновения

В одной из крупных компаний по производству целлюлозы и бумаги, мы установили датчики проникновения для контроля влажности в пульпе. Это позволило оптимизировать процесс сушки и снизить расход энергии. В другом случае, датчики использовались для контроля влажности в слое какао-бобов во время хранения, что позволило предотвратить появление плесени и сохранить качество продукта. Использование этих датчиков существенно повысило эффективность производственных процессов и снизило потери сырья.

Ошибки при установке и эксплуатации датчиков проникновения

Часто, проблемы с датчиками возникают не из-за их неисправности, а из-за неправильной установки и эксплуатации. Например, датчик может быть установлен под неправильным углом или не подключен к источнику питания. Также важно учитывать возможность влияния внешних факторов, таких как вибрации и электромагнитные помехи. Не стоит забывать и о необходимости регулярной калибровки датчиков, чтобы обеспечить точность измерений.

Перспективы развития технологий датчиков проникновения

Сейчас активно разрабатываются новые типы датчиков проникновения, которые отличаются повышенной точностью, надежностью и возможностью работы в экстремальных условиях. Например, разрабатываются датчики на основе микроволнового излучения и датчики, интегрированные с системами искусственного интеллекта. В будущем, эти датчики будут играть все более важную роль в автоматизации производственных процессов и повышении эффективности управления.

В заключение, хочу сказать, что выбор и применение датчиков проникновения – это комплексная задача, требующая опыта и знаний. Не стоит экономить на оборудовании и забывать о необходимости квалифицированного обслуживания. Правильный выбор датчика и его правильная эксплуатация – это залог успешного и эффективного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

Переключатель радиочастотного пропускания

Переключатель радиочастотного пропускания -

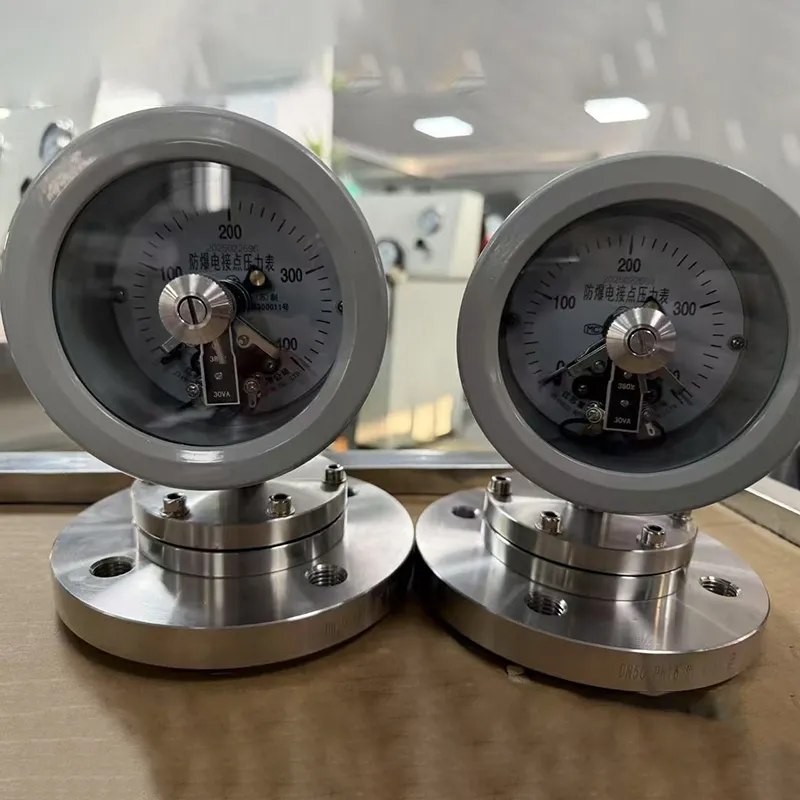

Электроконтактные манометры YX-160-B (взрывозащищенные)

Электроконтактные манометры YX-160-B (взрывозащищенные) -

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц -

Промышленный датчик-преобразователь давления TS100

Промышленный датчик-преобразователь давления TS100 -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

Дросселирующее устройство

Дросселирующее устройство -

Турбинный расходомер

Турбинный расходомер -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры -

Волноводный радарный уровнемер

Волноводный радарный уровнемер -

Запорный клапан измерительной линии

Запорный клапан измерительной линии -

Датчик температуры

Датчик температуры

Связанный поиск

Связанный поиск- ультразвуковые уровнемеры жидкости

- Магнитный уровнемер с рубашкой обогрева/охлаждения производители

- Тефлоновый уровнемер цена

- Магнитострикционный уровнемер завод

- Сигнализатор уровня воды поставщик

- Уровнемер поплавковый с мерной лентой производители

- турбинный объемный расходомер

- Электронный уровнемер производитель

- Емкостной сигнализатор уровня основный покупатель

- Радарный уровнемер основный покупатель