Подключение уровнемеров завод

Подключение уровнемеров завод – тема, кажущаяся простой, но на деле скрывающая множество подводных камней. Часто, при закупке и установке этих приборов, упускаются важные нюансы, приводящие к сбоям в работе системы контроля. Мы видим, как хорошие датчики отваливаются, выдают неверные показания или вообще не работают. Не просто 'зависают', а *выходят из строя* – и чаще всего причина не в самом уровнемере, а именно в неправильном подходе к подключению и настройке. Эта статья – попытка систематизировать опыт, накопленный за годы работы с различными типами датчиков уровня, и поделиться техниками, которые помогли нам избежать многих проблем.

Общие проблемы при подключении

Первая и самая распространенная проблема – это, пожалуй, неправильное согласование электрических сигналов. Слишком часто встречаются ситуации, когда монтажники просто подключают провода 'как попало', не обращая внимания на назначение каждого контакта. Это может привести к повреждению самого датчика или к искажению измеряемого значения. Например, у нас был случай с ультразвуковым уровнемером, который после подключения начал выдавать абсолютно бессмысленные цифры. Выяснилось, что местами перепутали сигналы питания и сигнала об уровне. Это классика, но встречается до сих пор.

Еще одна распространенная ошибка – игнорирование требований к электропитанию. Каждый уровнемер имеет свои специфические требования по напряжению и току. Неправильное питание может привести к его неработоспособности или к сокращению срока службы. Некоторые производители указывают в документации допустимый диапазон входного напряжения, а некоторые – нет. Но даже в отсутствие явного указания, лучше перестраховаться и использовать источник питания, соответствующий спецификациям. Недавно столкнулись с ситуацией, когда датчик, предназначенный для 24В DC, был подключен к сети 220В AC. Элемент питания моментально сгорел. Ну, это уже дорого обходится.

И, конечно, не стоит забывать о заземлении. Правильное заземление не только обеспечивает безопасность персонала, но и повышает стабильность работы оборудования. Несоблюдение требований к заземлению может привести к помехам в сигнале и к неверным показаниям. На заводах, особенно с большой электромагнитной нагрузкой, это особенно важно. Мы рекомендуем всегда использовать заземляющие проводники соответствующего сечения и подключать их к надежной заземляющей системе здания.

Типы интерфейсов и их особенности

Существуют разные типы интерфейсов для подключения датчиков уровня – 4-20 мА, HART, Modbus, Profibus и другие. Каждый из них имеет свои особенности и требует определенной настройки. Например, при использовании интерфейса HART важно правильно настроить параметры связи, такие как скорость передачи данных и уровень сигнала. Иначе связь может быть нестабильной или вовсе отсутствовать.

Иногда можно столкнуться с проблемами совместимости между датчиком и контроллером. Не все контроллеры поддерживают все типы интерфейсов. В этом случае может потребоваться использование преобразователя интерфейсов. Мы часто сталкиваемся с необходимостью настройки Modbus для интеграции с различными системами автоматизации, особенно когда речь идет о модернизации устаревших производств.

Особенное внимание стоит уделить настройке параметров калибровки. Неправильно откалиброванный датчик может выдавать значительно отличающиеся от реальности показания. Для этого обычно используются специальные инструменты и программное обеспечение, предоставляемые производителем. В нашем случае мы часто используем портативные калибраторы для ультразвуковых датчиков уровня. Это позволяет быстро и точно настроить датчик в полевых условиях.

Подключение различных типов датчиков уровня

Давайте рассмотрим несколько примеров подключения различных типов датчиков уровня, которые мы часто используем на производстве.

Ультразвуковые датчики уровня

Подключение ультразвуковых датчиков уровня, как правило, довольно просто. Они требуют подключения к источнику питания, к контактам для передачи сигнала (4-20 мА или цифровой интерфейс) и к заземлению. Важно обеспечить прямую видимость между датчиком и поверхностью измеряемой жидкости. В случае наличия препятствий (например, пены или конденсата), могут потребоваться специальные настройки или использование датчиков с другими характеристиками.

Необходимо учитывать, что ультразвуковые датчики могут быть чувствительны к температуре и давлению. Поэтому при их использовании в условиях нестандартных условий эксплуатации необходимо учитывать эти факторы при калибровке. Мы рекомендуем использовать датчики с функцией автоматической компенсации температуры. Это значительно упрощает процесс настройки и повышает точность измерений.

Один из распространенных нюансов – выбор частоты ультразвукового излучения. Разные частоты лучше подходят для разных типов жидкостей и поверхностей. Например, для измерения уровня в жидких металлах лучше использовать датчики с низкой частотой. Использование датчиков с высокой частотой может привести к поглощению ультразвука поверхностью и к неверным показаниям. У нас есть опыт работы с датчиками различных частот от различных производителей, поэтому мы всегда выбираем оптимальный вариант для конкретной задачи.

Радарные датчики уровня

Радарные датчики уровня, как правило, более надежны и устойчивы к внешним воздействиям, чем ультразвуковые. Они могут использоваться в условиях высоких температур, влажности и вибрации. Подключение радарного датчика аналогично подключению ультразвукового – требуется питание, сигнал и заземление. Однако, радарные датчики часто имеют более сложные настройки, такие как выбор диапазона частот и настройка угла излучения.

Особое внимание стоит уделить правильному установке радарного датчика. Он должен быть установлен перпендикулярно поверхности измеряемой жидкости и на определенном расстоянии от нее. Неправильная установка может привести к неверным показаниям. Мы используем специальные монтажные кронштейны для радарных датчиков, чтобы обеспечить их надежную фиксацию и правильное выравнивание.

Важный момент – экранирование от электромагнитных помех. Радарные датчики могут быть чувствительны к помехам от других электронных устройств. Поэтому необходимо использовать экранированные кабели и прокладывать их вдали от источников помех. Мы часто используем экранированные кабели с двойной изоляцией для подключения радарных датчиков.

Потенциометры и гидростатические датчики уровня

Подключение потенциометров и гидростатических датчиков уровня – более традиционные методы. Потенциометры обычно подключаются к блоку питания и контроллеру с использованием резистивной схемы. Гидростатические датчики требуют подключения к системе трубопроводов и к контроллеру с использованием датчиков давления.

Недостатком потенциометров является их ограниченный срок службы и чувствительность к загрязнениям. Гидростатические датчики более надежны, но требуют сложной системы трубопроводов. Мы используем эти типы датчиков в тех случаях, когда требуется высокая точность и надежность. Для гидростатических датчиков мы используем специальные фильтры для очистки жидкости от загрязнений.

В случае с потенциометрами часто встречаются проблемы с дрейфом нуля и калибровкой. Это связано с изменением свойств резистивного элемента со временем. Поэтому для потенциометров необходимо регулярно проводить калибровку и корректировку нуля. Для гидростатических датчиков требуется регулярная проверка герметичности системы трубопроводов.

Реальные примеры и ошибки

Бывало всякое. Однажды мы столкнулись с проблемой, когда датчик уровня в емкости с химикатами начал давать неверные показания. Выяснилось, что на датчик попадала конденсат, что приводило к искажению сигнала. Решение – установка конденсатоотводчика и использование датчика с повышенной устойчивостью к конденсату.

В другой раз, при модернизации старого завода, мы обнаружили, что старый датчик уровня был подключен с использованием некачественных проводов. Это приводило к потере сигнала и к неверным показаниям. Решение – замена проводов на качественные, экранированные провода и улучшение заземления.

Мы видели случаи, когда датчики уровня просто выходили из строя из-за перенапряжения или короткого замыкания. Это происходило из-за неправильной работы электропроводки или из-за повреждения датчика. Решение – установка предохранителей и использование защитных устройств для предотвращения перенапряжения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровой кран измерительной линии

Шаровой кран измерительной линии -

Микропроточный шестерёнчатый расходомер

Микропроточный шестерёнчатый расходомер -

Нефиксированные термопары

Нефиксированные термопары -

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры -

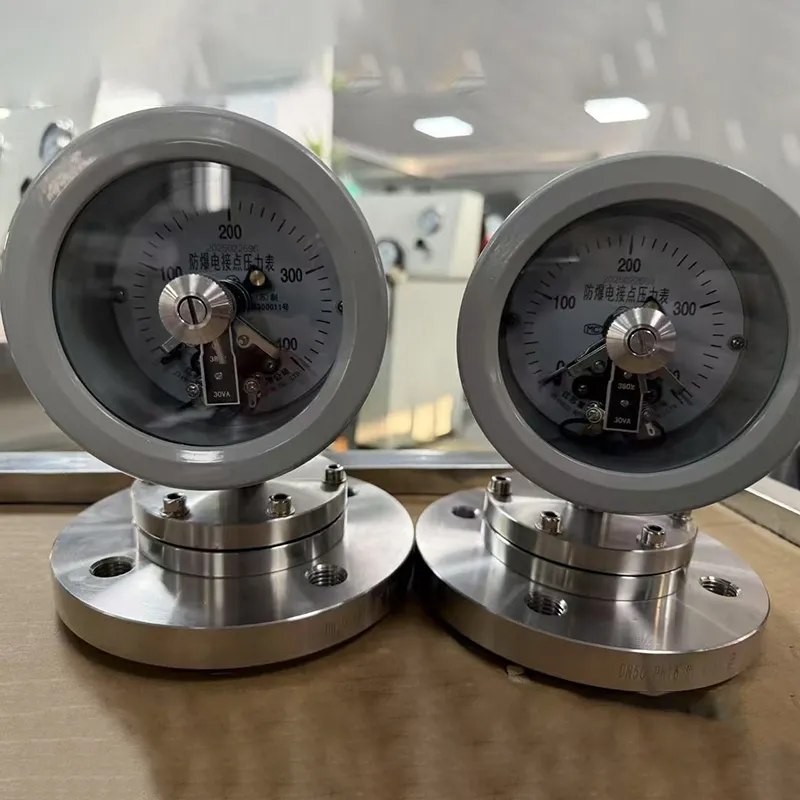

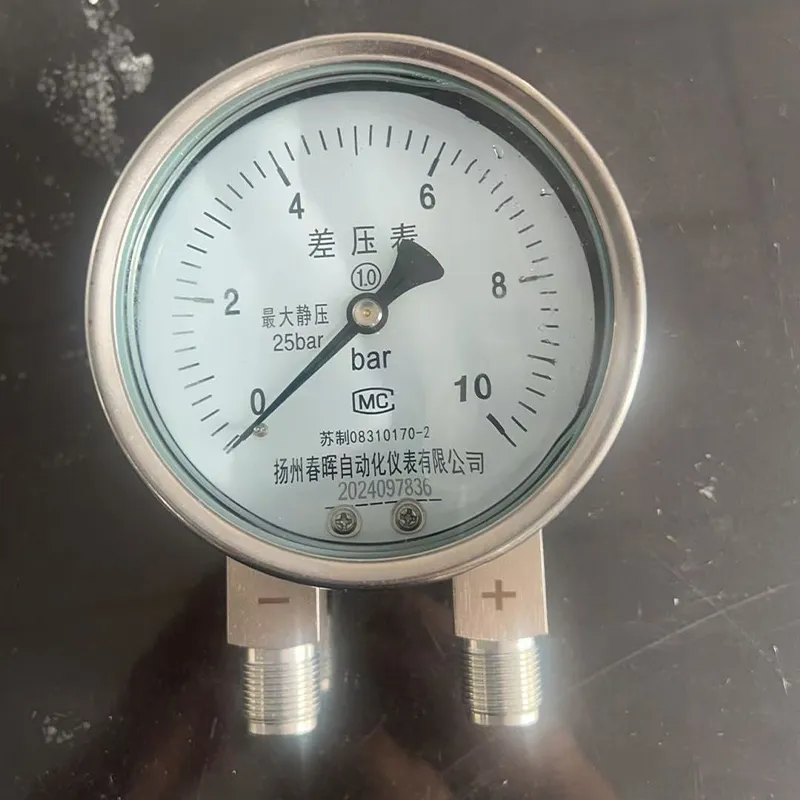

Дифференциальные манометры CYW-152B/153B из нержавеющей стали

Дифференциальные манометры CYW-152B/153B из нержавеющей стали -

Цифровые манометры серии YBS-100

Цифровые манометры серии YBS-100 -

Плотномер с камертоном (концентратор)

Плотномер с камертоном (концентратор) -

Высокочастотный радарный уровнемер 26G

Высокочастотный радарный уровнемер 26G -

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

Расходомер с овальными шестернями

Расходомер с овальными шестернями -

Поворотный лопастной датчик уровня

Поворотный лопастной датчик уровня

Связанный поиск

Связанный поиск- Электронный плотномер завод

- Вилочный онлайн-концентратомер завод

- Датчики сигнализаторы уровня заводы

- Уровнемер поплавковый с мерной лентой поставщики

- Сигнализатор уровня сыпучих производитель

- Поплавковый сигнализатор уровня производитель

- Сигнализатор предельного уровня заводы

- Плотномер плот заводы

- Радиолокационный уровнемер основный покупатель

- Сигнализатор уровня материал заводы