Поплавковый регулятор уровня заводы

Поплавковый регулятор уровня заводы – это, казалось бы, простая вещь. Но на практике, особенно при работе с агрессивными средами или специфическими технологическими процессами, от его правильного подбора и настройки зависит стабильность всего производства. Часто вижу, что заводы недооценивают сложность этого узла, думая, что просто нужно купить и установить. Это, как правило, приводит к сбоям, перерасходу ресурсов и, как следствие, финансовым потерям. Поэтому решил поделиться своим опытом – не идеальным, конечно, но основанным на реальных задачах, которые нам приходилось решать.

Основные типы поплавковых регуляторов и их особенности

Рассмотрим наиболее распространенные типы поплавковых регуляторов уровня, используемых на заводах. Классификация, конечно, не абсолютна, но позволяет понять основные принципы работы и область применения. Первый – механические, с поплавком и системой рычагов. Они просты, надежны и не требуют электропитания. Однако, чувствительны к механическим воздействиям и часто нуждаются в периодической калибровке. Второе – электромагнитные. В них поплавок связан с электромагнитным ключом, который замыкает или размыкает электрическую цепь. Более точные и позволяют реализовать дистанционное управление. Третье – с электронным датчиком уровня, например, ультразвуковые или радарные. Наиболее современные и дорогие, но обеспечивают высокую точность и возможность интеграции в автоматизированные системы управления.

При выборе поплавкового регулятора уровня необходимо учитывать множество факторов: тип перекачиваемой среды (жидкость, сыпучий материал, суспензия), температура, давление, агрессивность среды, требуемая точность и скорость реакции. Нельзя просто взять регулятор, который подходит для одной задачи, и надеяться, что он подойдет и для другой. Один раз пытались установить механический регулятор в емкость с абразивным материалом – в итоге он быстро вышел из строя. Понятно, что было нужно что-то более прочное и устойчивое к износу.

Проблемы при эксплуатации поплавковых регуляторов уровня

Самая распространенная проблема – это загрязнение поплавка или датчика. Это может произойти из-за осаждения твердых частиц, образования пены или слизи. Загрязнение приводит к неправильной работе регулятора, false readings и, как следствие, к аварийным ситуациям. Особенно актуально для систем управления сточными водами, пищевой промышленности и химического производства.

Кроме того, следует учитывать возможность образования паровых пробок в емкости. Это может привести к задержке реакции регулятора и неточной регулировке уровня. В таких случаях необходима установка специального компенсатора давления или использование регуляторов с компенсацией давления.

Неправильная настройка поплавкового регулятора уровня – еще одна частая причина проблем. Настройка должна производиться в соответствии с рекомендациями производителя и с учетом особенностей конкретного технологического процесса. Важно правильно установить точки регулировки и отрегулировать чувствительность регулятора. Часто видят, что настройки просто 'подбрасывают' на глаз, а потом удивляются, почему регулятор ведет себя неправильно.

Реальный случай: устранение проблем на цементном заводе

Недавно нам поступил заказ на модернизацию системы контроля уровня цементного сырья на одном из цементных заводов. Изначально там использовались старые механические регуляторы, которые часто ломались и требовали постоянной настройки. Проблема заключалась в том, что сырье было очень абразивным, а в воздухе постоянно находилась пыль. Это приводило к загрязнению поплавков и датчиков, а также к их быстрому износу.

Мы предложили заменить старые регуляторы на современные электронные, с датчиками уровня, устойчивыми к абразивному износу и пыли. Кроме того, мы установили фильтры на впускной воздуховод, чтобы уменьшить количество пыли, попадающей на датчики. Настройка регуляторов производилась с учетом особенностей цементного сырья и технологического процесса. В результате, после модернизации система контроля уровня работала стабильно и надежно. Снизилось количество сбоев и ремонтов, а также повысилась точность регулирования уровня сырья.

Важность регулярного технического обслуживания

Техническое обслуживание поплавковых регуляторов уровня – это не просто формальность, а необходимость. Регулярно необходимо проверять состояние поплавков и датчиков, очищать их от загрязнений, калибровать регуляторы и проводить профилактику. Периодичность технического обслуживания зависит от условий эксплуатации и рекомендаций производителя.

В нашем случае, мы разработали программу технического обслуживания для цементного завода, которая включала в себя регулярную очистку и проверку датчиков, а также калибровку регуляторов каждые три месяца. Это позволило нам значительно продлить срок службы регуляторов и снизить количество простоев оборудования.

Вывод

Поплавковый регулятор уровня заводы – это важный элемент системы автоматизации. От его правильного подбора, установки и эксплуатации зависит стабильность и надежность всего производства. Не стоит недооценивать сложность этого узла и относиться к нему легкомысленно. Регулярное техническое обслуживание и квалифицированный персонал – залог долгой и бесперебойной работы регуляторов уровня.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поворотный лопастной датчик уровня

Поворотный лопастной датчик уровня -

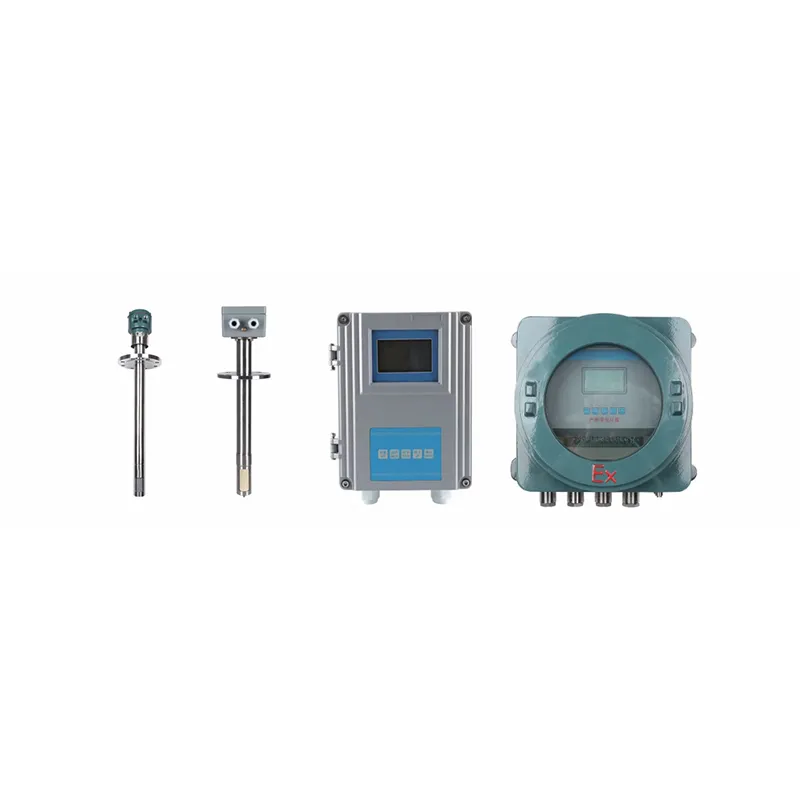

Анализатор кислорода на основе оксида циркония

Анализатор кислорода на основе оксида циркония -

Вихревой расходомер

Вихревой расходомер -

Шаровой кран измерительной линии

Шаровой кран измерительной линии -

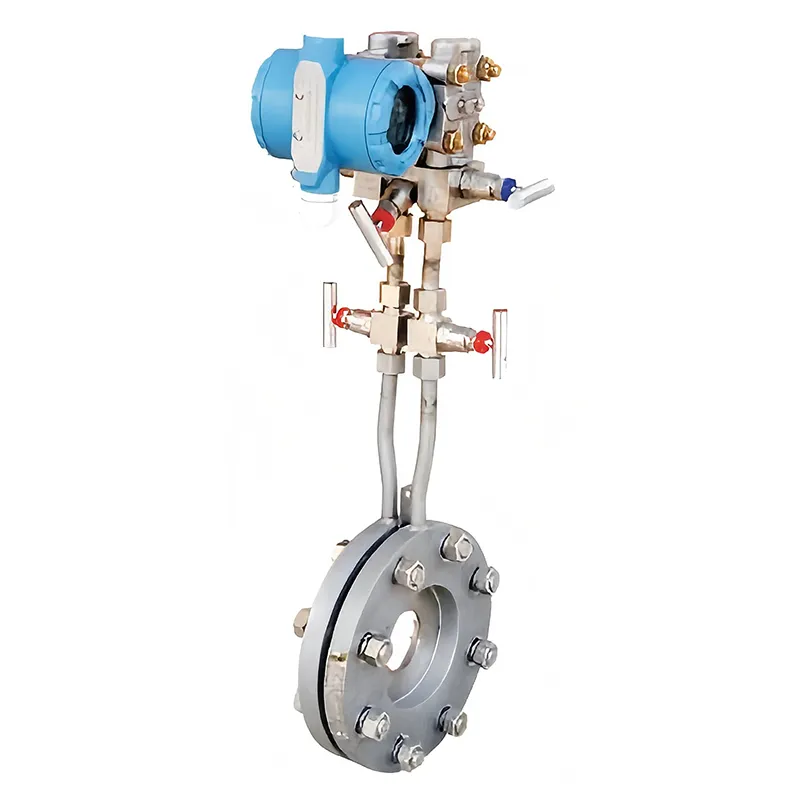

Расходомер с внутренним конусом

Расходомер с внутренним конусом -

Манометр серии Y

Манометр серии Y -

Вибрационный датчик уровня жидкости

Вибрационный датчик уровня жидкости -

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

Переключатель радиочастотного пропускания

Переключатель радиочастотного пропускания -

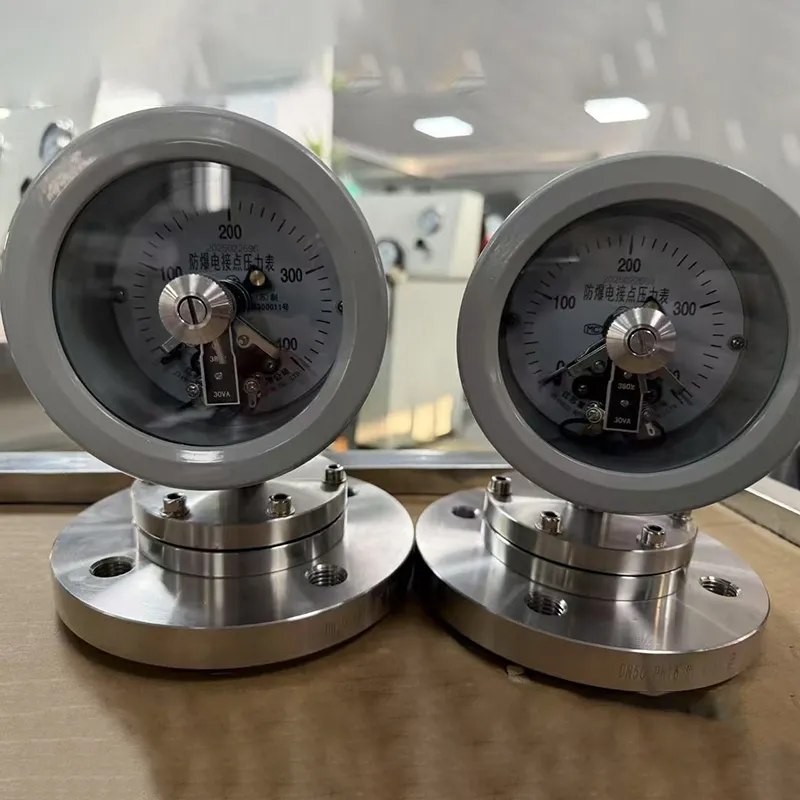

Электроконтактные манометры YX-160-B (взрывозащищенные)

Электроконтактные манометры YX-160-B (взрывозащищенные) -

Датчик температуры

Датчик температуры -

Поплавковый расходомер с металлической трубкой

Поплавковый расходомер с металлической трубкой

Связанный поиск

Связанный поиск- Поплавковые буйковые уровнемеры цена

- Емкостной уровнемер заводы

- Статический плотномер поставщик

- Турбинный расходомер воды заводы

- Сигнализатор уровня

- Волноводный уровнемер поставщики

- Турбинный расходомер воды основный покупатель

- Турбинный объемный расходомер производители

- установка обратного клапана

- Расходомер основный покупатель