Поплавков для уровнемера заводы

На рынке автоматизации процессов, а конкретно в области контроля уровня, часто встречаются интересные вопросы, которые не всегда находят четкого отражения в официальной документации. Например, многие начинающие инженеры, сталкиваясь с задачей подбора поплавков для уровнемера заводы, считают, что достаточно просто выбрать плавок подходящего размера. Это, конечно, верно лишь отчасти. В реальности выбор этого элемента, казалось бы, простого устройства – это комплексная задача, зависящая от множества факторов, часто недооцениваемых. Я, как человек, который уже не раз участвовал в проектировании систем контроля уровня различных производств, хочу поделиться своими наблюдениями и опытом, выходящими за рамки стандартных рекомендаций.

Общие ошибки при подборе плавучих уровнемеров

Частое явление – недооценка условий эксплуатации. Люди начинают думать о плавучке как о статичном элементе, забывая о воздействии агрессивных сред, температурных перепадов, механических вибраций. Игнорирование этих факторов приводит к преждевременному выходу из строя поплавков для уровнемера заводы и дорогостоящему ремонту, а иногда и к простою оборудования. Кроме того, часто происходит путаница в выборе материала плавучка. Хотя пластмасса кажется дешевым и практичным вариантом, она не всегда способна выдержать агрессивные химические вещества, что может привести к её разрушению и, как следствие, к сбоям в работе уровнемера.

Еще одна распространенная ошибка – неправильный расчет нагрузки. Плавучок должен не только плавать, но и выдерживать вес всех элементов конструкции, а также возможные колебания уровня жидкости. Недостаточная прочность плавучка приводит к его деформации или поломке, что, опять же, ведет к неисправности системы контроля. Не стоит забывать и о факторе 'залипания' – некоторые жидкости могут прилипать к плавучку, создавая дополнительную нагрузку и затрудняя его перемещение.

Материалы плавучих устройств и их свойства

Выбор материала плавучка – это критически важный этап. Если речь идет о контакте с агрессивными средами, то следует отдавать предпочтение специализированным материалам, таким как полипропилен (PP), полиэтилен высокой плотности (HDPE), фторопласт (PTFE) или даже нержавеющая сталь. Каждый из этих материалов обладает своими уникальными свойствами, такими как устойчивость к химическому воздействию, термостойкость и механическая прочность. Важно тщательно изучить технические характеристики каждого материала и выбрать наиболее подходящий для конкретных условий эксплуатации.

В нашем случае, при проектировании для предприятий химической промышленности, мы часто используем плавучки из PTFE или PVDF. Хотя эти материалы и дороже, они обеспечивают значительно большую долговечность и надежность в условиях агрессивной среды. При работе с пищевыми продуктами – часто выбирают полипропилен, из-за его биосовместимости и соответствия санитарным нормам. Важно помнить, что выбор материала не должен ограничиваться только стоимостью, а учитывать все факторы, влияющие на его долговечность и безопасность.

Конструкция плавучих устройств: особенности и нюансы

Конструкция плавучка также имеет большое значение. Он должен быть достаточно прочным, чтобы выдерживать механические нагрузки, но при этом достаточно легким, чтобы обеспечивать быстрое и точное перемещение. Форма плавучка может быть различной: цилиндрической, сферической, в виде плоской пластины. Выбор формы зависит от конкретной задачи и условий эксплуатации. Например, для работы с вязкими жидкостями лучше использовать плавучки с увеличенной площадью поверхности, чтобы снизить сопротивление движению.

Важным аспектом является наличие уплотнительных элементов, предотвращающих попадание жидкости внутрь плавучка. Эти элементы должны быть изготовлены из материала, устойчивого к воздействию жидкости, и обеспечивать герметичность соединения. При выборе конструкции плавучка необходимо учитывать возможность его загрязнения и необходимость периодической очистки. В некоторых случаях, для упрощения очистки, используют плавучки с гладкой поверхностью и минимальным количеством выступающих элементов.

Опыт работы с плавучими устройствами на различных производствах

Я лично участвовал в проектах автоматизации различных производств, от пищевой промышленности до нефтехимии. Например, на одном из предприятий пищевой промышленности мы столкнулись с проблемой преждевременного выхода из строя плавучих уровнемеров, работающих с соевым соком. Оказалось, что плавучки из полистирола, которые использовались ранее, были недостаточно устойчивы к воздействию кислорода и других компонентов соевого сока. Мы заменили их на плавучки из полипропилена, и это позволило значительно увеличить срок их службы и повысить надежность системы контроля уровня. Этот случай наглядно демонстрирует важность выбора материала плавучка, соответствующего условиям эксплуатации.

В другой раз, при автоматизации химического завода, мы столкнулись с проблемой 'залипания' плавучков в емкостях, содержащих высоковязкие растворы. Для решения этой проблемы мы использовали плавучки с специальным антипригарным покрытием, а также установили периодическую систему очистки плавучков. Эти меры позволили избежать сбоев в работе уровнемера и повысить эффективность производства. Этот пример показывает, что необходимо учитывать не только материал и конструкцию плавучка, но и особенности технологического процесса.

Альтернативные решения и современные тенденции

В последнее время наблюдается тенденция к использованию более современных и надежных плавучих устройств, таких как плавучки с датчиками температуры и давления, а также плавучки с беспроводной передачей данных. Эти устройства позволяют получать более точные и надежные данные об уровне жидкости, а также удаленно контролировать их состояние. Кроме того, развиваются новые технологии обработки поверхности плавучков, позволяющие повысить их устойчивость к загрязнениям и механическим повреждениям. Например, лазерная обработка и нанесение специального покрытия.

Однако, не стоит забывать и о традиционных плавучих устройствах, которые до сих пор остаются наиболее экономичным и надежным решением для многих задач. Выбор конкретного типа плавучка зависит от конкретных условий эксплуатации и требований к точности и надежности системы контроля уровня. Важно тщательно проанализировать все факторы и выбрать оптимальное решение, которое обеспечит долговечную и бесперебойную работу системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP -

Вихревой расходомер

Вихревой расходомер -

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

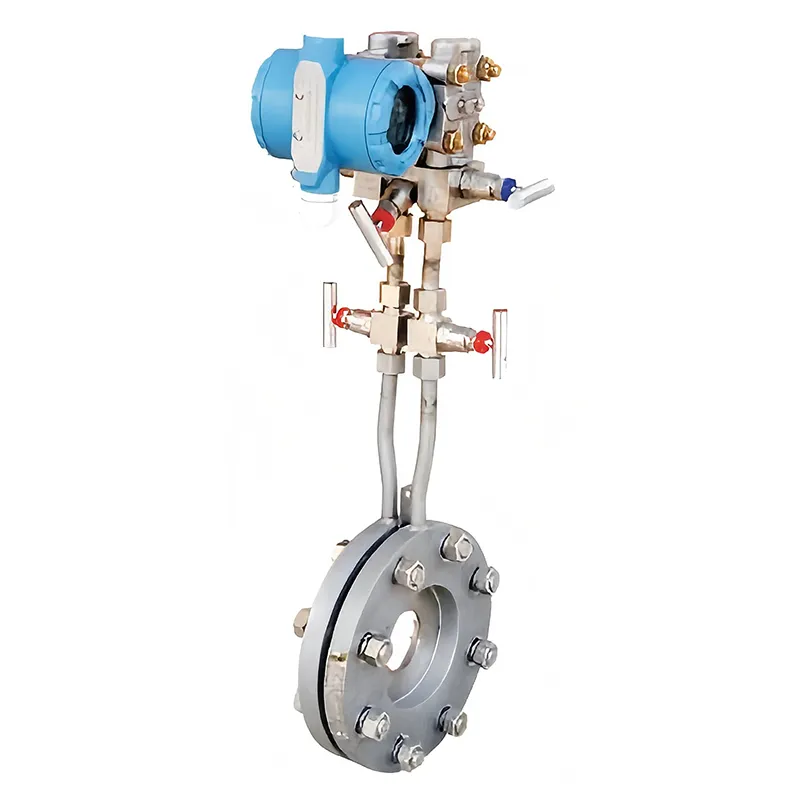

Расходомер с внутренним конусом

Расходомер с внутренним конусом -

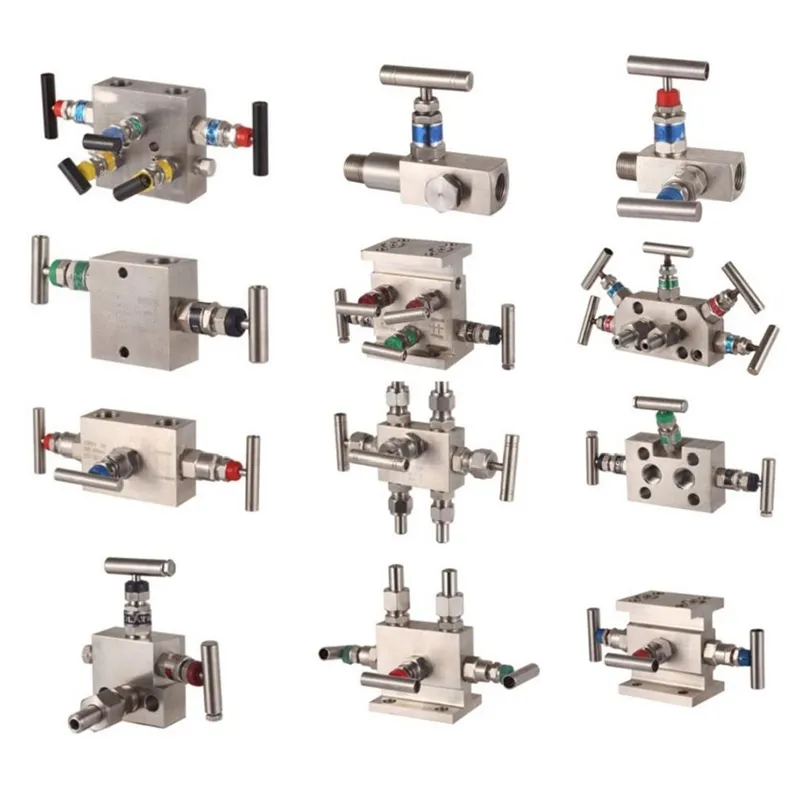

Приборные коллекторы

Приборные коллекторы -

Выбросоустойчивые бронированные термопары

Выбросоустойчивые бронированные термопары -

Поворотный лопастной датчик уровня

Поворотный лопастной датчик уровня -

Запорный клапан измерительной линии

Запорный клапан измерительной линии -

Расходомер с овальными шестернями

Расходомер с овальными шестернями -

Датчик уровня жидкости

Датчик уровня жидкости -

Волноводный радарный уровнемер

Волноводный радарный уровнемер -

Шаровой кран измерительной линии

Шаровой кран измерительной линии

Связанный поиск

Связанный поиск- Ультразвуковые уровнемеры жидкости производители

- Уровнемер установка заводы

- Установка расходомера завод

- Рефлекс радарный уровнемер цена

- Сигнализатор уровня жидкости основный покупатель

- уровнемер байпасный поплавковый

- вибрационный сигнализатор уровня

- Радарный уровнемер производитель

- Плотномер завод

- Сигнализатор уровня воды поставщики