Приборы для измерения уровня заводы

Что интересно, когда говорят о приборах для измерения уровня на заводах, часто упускают из виду не только сам прибор, но и всю систему его интеграции. Похоже, многие считают, что просто подобрал датчик – и готово. На деле же, это лишь верхушка айсберга. Начинаешь копаться глубже – и понимаешь, что проблема часто не в самом датчике, а в неверно спроектированной системе сбора и обработки данных, в отсутствии квалифицированного обслуживания и калибровки, да и вообще, в неправильной интерпретации полученных результатов. Недавно столкнулись с подобной ситуацией у одного клиента, и опыта набрался немало. Решил поделиться мыслями, а то, может, кому-то пригодится.

Обзор: Почему простой выбор датчика – это не решение

Итак, вопрос, который постоянно возникает: как выбрать прибор для контроля уровня для конкретного применения? И тут начинается самое интересное – переплетение множества факторов: тип жидкости, ее свойства (вязкость, температура, агрессивность), требуемая точность, условия эксплуатации (температура, вибрация, давление), а также, конечно, бюджет. Просто смотреть на цену – это, мягко говоря, недальновидно. Причем, часто на первом месте оказывается желание сэкономить, а потом приходится расплачиваться неподъемными затратами на обслуживание или, что еще хуже, на замену неисправного оборудования. Вообще, экономия должна быть обоснованной, а не результатом урезания бюджета в ущерб качеству.

И вот тут можно сразу выделить несколько распространенных ошибок. Во-первых, недооценивают роль автоматизации. Ручной контроль уровня, конечно, возможен, но он требует постоянного присутствия оператора, что не всегда целесообразно, особенно на больших производственных площадках. Во-вторых, не учитывают возможность возникновения помех. Например, у стальных резервуаров, особенно при транспортировке агрессивных жидкостей, может возникать электромагнитный шум, который сильно влияет на точность показаний. Ну и, наконец, часто забывают о необходимости регулярной калибровки датчиков уровня.

Типы приборов для контроля уровня: короткий обзор

Очевидно, что выбор зависит от задачи. Если речь идет о простой емкости с водой, то вполне подойдет ультразвуковой датчик. Но если нужно контролировать уровень в резервуаре с вязким нефтепродуктом, то тут уже требуются другие решения – например, гидростатические датчики или датчики рассоса. Есть и бесконтактные варианты, основанные на принципе времени пролета или радиолокации. Каждый из этих типов имеет свои преимущества и недостатки, и только тщательный анализ требований к системе позволяет сделать правильный выбор.

Мы в ООО Янчжоу Чуньхуэй Автоматизация Приборы специализируемся на поставках и внедрении различных типов датчиков для измерения уровня. И, честно говоря, я часто вижу, как клиенты выбирают оборудование, основываясь на поверхностных знаниях, а потом сталкиваются с проблемами. Поэтому мы всегда стараемся предлагать комплексное решение, учитывающее все нюансы.

Практический опыт: калибровка и обслуживание – не просто формальность

Помню один случай, когда мы подключали новую систему контроля уровня на химическом заводе. Выбрали вполне приличный по цене ультразвуковой датчик. Но через несколько месяцев выяснилось, что показания не соответствуют реальному уровню жидкости. Оказалось, что датчик просто не откалиброван! И это не просто так – со временем характеристики датчика меняются, и регулярная калибровка необходима для поддержания точности измерений. Без калибровки даже самый дорогой датчик уровня превращается в бесполезный предмет.

Процесс калибровки, кстати, не такой уж и сложный, но требует определенной квалификации и специального оборудования. Мы сами предлагаем услуги по калибровке датчиков, и это, на мой взгляд, очень важный аспект обслуживания. Кроме калибровки, нужно следить за состоянием кабелей, разъемов и других элементов системы. Иначе можно получить ложные показания или даже повредить оборудование.

Проблемы с электромагнитными помехами

Еще одна часто встречающаяся проблема – электромагнитные помехи. Как я уже упоминал, они могут возникать при работе датчиков уровня вблизи мощных электрических машин или другого оборудования. В таких случаях необходимо использовать экранированные кабели и специальные фильтры, чтобы минимизировать влияние помех. Иногда помогает просто изменить расположение датчика или использовать другой тип датчика, менее чувствительный к помехам.

В одном из проектов мы столкнулись с проблемой электромагнитных помех на нефтеперерабатывающем заводе. В результате показания датчика уровня были постоянно искажены. Пришлось провести комплексные работы по экранированию кабелей и установке фильтров. В итоге проблему удалось решить, и система контроля уровня начала работать стабильно.

Современные тенденции: облачные решения и IoT

В последнее время все большую популярность приобретают облачные решения для управления системами контроля уровня. Такие системы позволяют удаленно мониторить показания датчиков, получать alerts при возникновении аварийных ситуаций и анализировать данные для оптимизации производственных процессов. Это особенно актуально для больших производственных площадок, где операторам сложно контролировать все процессы вручную.

Кроме того, активно развивается направление Industrial IoT (IIoT), которое позволяет интегрировать датчики уровня с другими системами автоматизации и управления. Например, можно связать систему контроля уровня с системой управления технологическим процессом, чтобы автоматически регулировать подачу сырья или слив готовой продукции. Это повышает эффективность производства и снижает затраты.

ООО Янчжоу Чуньхуэй Автоматизация Приборы и современный рынок

ООО Янчжоу Чуньхуэй Автоматизация Приборы стремится быть в курсе всех современных тенденций в области автоматизации и предлагает своим клиентам самые передовые решения для контроля уровня. Мы постоянно расширяем ассортимент предлагаемого оборудования и услуг, чтобы соответствовать потребностям наших клиентов.

Наш опыт работы с различными предприятиями позволяет нам предлагать оптимальные решения для любой задачи – от небольших производств до крупных промышленных комплексов.

В заключение хочется сказать, что выбор и внедрение приборов для измерения уровня – это не просто техническая задача, а комплексный процесс, требующий знаний, опыта и внимательного подхода. Не стоит экономить на качестве оборудования и обслуживания, иначе рискуете столкнуться с серьезными проблемами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP -

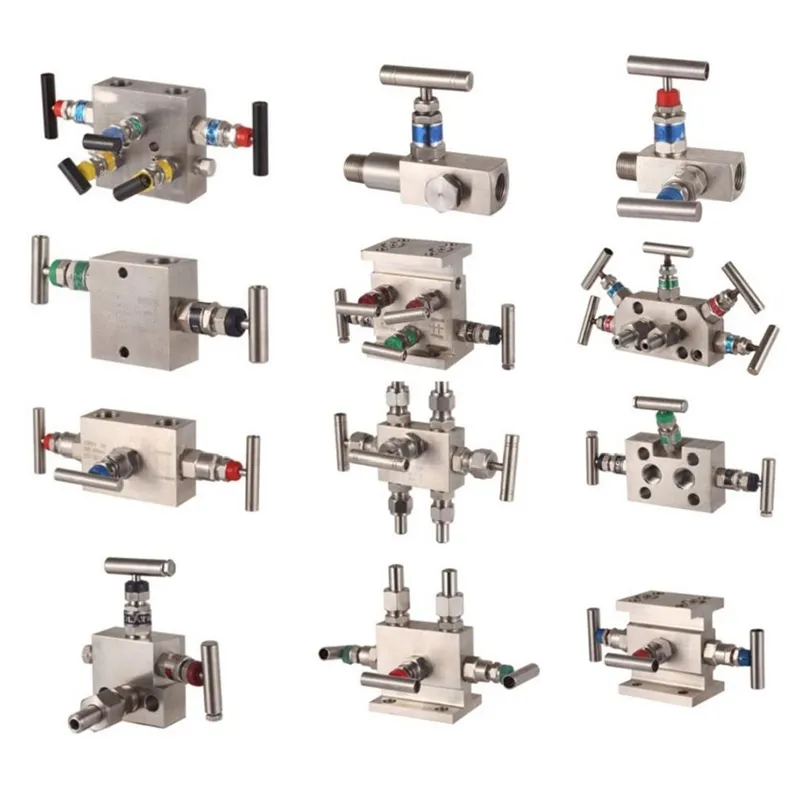

Приборные коллекторы

Приборные коллекторы -

Вихревой расходомер

Вихревой расходомер -

Угловые угловые термопары

Угловые угловые термопары -

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

Поворотный лопастной датчик уровня

Поворотный лопастной датчик уровня -

Плотномер с камертоном (концентратор)

Плотномер с камертоном (концентратор) -

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

Бронированные термопары

Бронированные термопары -

Высокочастотный радарный уровнемер 26G

Высокочастотный радарный уровнемер 26G -

Промышленный датчик-преобразователь давления TS100

Промышленный датчик-преобразователь давления TS100

Связанный поиск

Связанный поиск- Ультразвуковые уровнемеры жидкости поставщики

- Сигнализатор уровня воды поставщик

- установка обратного клапана

- Статический плотномер основный покупатель

- Турбинные расходомеры нефти производители

- Тип сигнализатора уровня заводы

- Микроволновый уровнемер заводы

- Радарный уровнемер низкой частоты цена

- Плотномер плот поставщики

- Уровнемер для резервуаров производитель