Радарные уровнемеры принцип заводы

В последнее время наблюдается повышенный интерес к датчикам уровня, особенно к радарам. Часто встречается упрощенное понимание их работы, как просто 'отражения сигнала от поверхности'. Но реальность, как всегда, сложнее. Речь не только про принцип, но и про нюансы производства, какие проблемы возникают на заводах, и как это влияет на конечный продукт. Я попытаюсь поделиться своим опытом, в основном связанным с работами на различных предприятиях, и выявить некоторые 'подводные камни'. Будет много деталей, потому что, как показывает практика, в деталях и кроются истинные решения.

Принцип работы и типы радарных уровнемеров

Начнем с основ. В общем случае, радарные уровнемеры излучают радиоволны и измеряют время их возврата после отражения от поверхности жидкости или материала. Самый распространенный тип – FMCW (Frequency Modulated Continuous Wave). В этом случае, частота излучаемого сигнала постоянно изменяется, что позволяет с высокой точностью определять расстояние до поверхности. Есть и другие принципы, например, pulsed radar (импульсный радар), но они реже используются. По сути, это как эхолокация, только с радиоволнами. Главное отличие от ультразвуковых – радар менее чувствителен к температуре, давлению и составу среды. Хотя, конечно, и его параметры могут влиять на результат.

Проблема в том, что 'просто излучить и измерить' – это очень упрощенно. Нужно учитывать множество факторов: угол рассеяния сигнала, наличие помех, характеристики поверхности. Поверхность должна быть достаточно однородной и не иметь сильных отражающих элементов. Например, водяная поверхность в шланге с волнами будет давать сбои. В некоторых случаях требуется специальная обработка данных, фильтрация, компенсация внешних факторов.

Производственный процесс: от детали до готового изделия

Процесс изготовления радарных уровнемеров достаточно сложен и состоит из нескольких этапов. Начинается все с разработки электронного блока, который отвечает за генерацию сигнала, прием отраженного сигнала, обработку данных и передачу информации. Затем изготавливается радарная головка, которая включает в себя передатчик, приемник и антенну. Антенна – это критически важная часть, от ее конструкции и материалов зависит дальность и точность измерения. Здесь часто применяются специальные сплавы, обеспечивающие высокую электропроводность и устойчивость к воздействию окружающей среды.

Особое внимание уделяется испытаниям. После сборки каждый радарный уровнемер проходит серию тестов, которые проверяют его работоспособность в различных условиях. Это могут быть тесты на точность, дальность, устойчивость к вибрациям, температурным перепадам и электромагнитным помехам. На этапе испытаний можно выявить дефекты, которые не были заметны на предыдущих этапах производства.

Мы столкнулись с проблемой, когда, после испытаний, некоторые партии уровнемеров выдавали неверные показания при работе с жидкостями с высокой вязкостью. Оказалось, что антенна не была правильно откалибрована для такой среды. Пришлось перенастраивать конструкцию антенны и проводить повторные испытания. Это пример того, как важно тщательно контролировать каждый этап производства и не экономить на испытаниях.

Проблемы и ошибки на заводах

Одним из распространенных проблем является использование некачественных компонентов. Это может быть как электронная аппаратура, так и элементы радарной головки. Дешевые компоненты часто имеют ограниченный срок службы и не соответствуют заявленным характеристикам. Результатом может быть выход из строя уровнемера или снижение его точности. Это особенно актуально в условиях высокой конкуренции и стремления к снижению себестоимости продукции.

Еще одна проблема – недостаточный контроль качества на этапе сборки. Любая ошибка при сборке может привести к неработоспособности уровнямера. Это может быть неправильное подключение проводов, неправильная установка компонентов или повреждение антенны. Для решения этой проблемы необходимо внедрить систему контроля качества, которая включает в себя визуальный осмотр, электроизмерения и функциональные тесты.

В нашей практике был случай, когда из-за ошибки при пайке, один из уровнемеров постоянно выдавал сбойные показания. Пришлось разобрать его, искать дефект, и перепаивать несколько соединений. Это заняло много времени и сил, но в конечном итоге проблему удалось решить.

Современные тенденции и перспективы развития

В последнее время наблюдается тенденция к миниатюризации и повышению энергоэффективности радарных уровнемеров. Разрабатываются новые конструкции антенн и электронных блоков, которые позволяют уменьшить габариты устройства и снизить потребление энергии. Также активно внедряются новые технологии обработки данных, которые позволяют повысить точность и надежность измерений.

Например, сейчас разрабатываются радарные уровнемеры, которые могут работать в режиме 'облачного' управления. Это позволяет удаленно контролировать состояние датчиков и получать данные об уровне жидкости в режиме реального времени. Это особенно важно для предприятий, которые работают с опасными или труднодоступными жидкостями.

ООО Янчжоу Чуньхуэй Автоматизация Приборы, как производитель, постоянно следит за новыми тенденциями и внедряет их в свои разработки. Мы стремимся предлагать нашим клиентам самые современные и надежные решения для контроля уровня жидкости.

Заключение

Радарные уровнемеры – это эффективный инструмент контроля уровня жидкости и материала. Но для обеспечения их надежной работы необходимо учитывать множество факторов, начиная от выбора компонентов и заканчивая контролем качества на этапе производства. Важно понимать принцип работы датчика, особенности его применения и возможные проблемы, которые могут возникнуть в процессе эксплуатации. И, конечно, необходимо постоянно следить за новыми тенденциями и внедрять новые технологии, чтобы обеспечить максимальную эффективность и надежность работы оборудования. Опыт, накопленный за годы работы на рынке автоматизации, помогает нам находить оптимальные решения для наших клиентов.

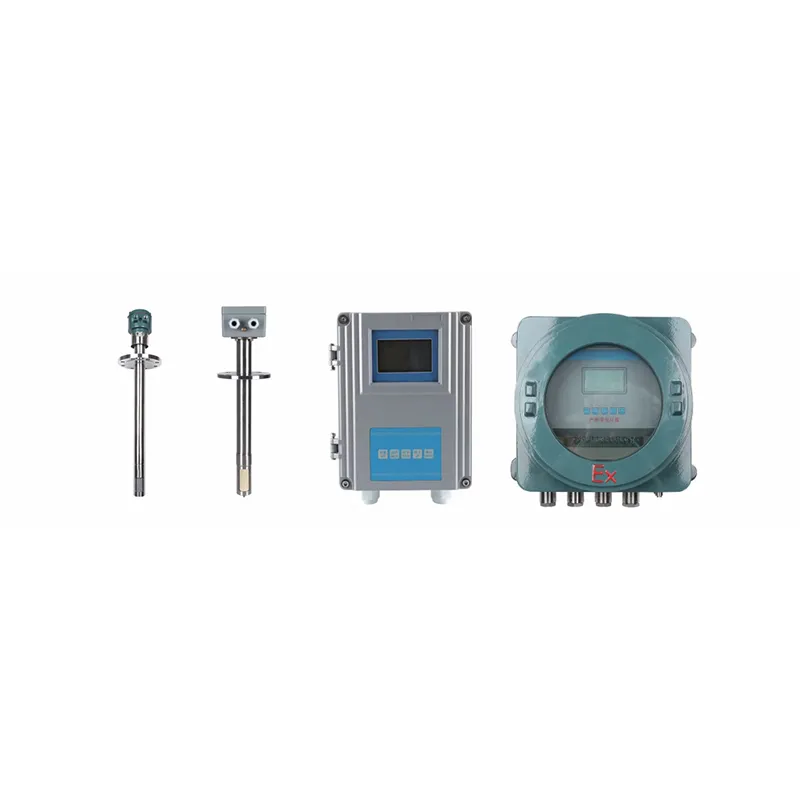

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовый роторно-зубчатый расходомер

Газовый роторно-зубчатый расходомер -

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

Вибрационный датчик уровня жидкости

Вибрационный датчик уровня жидкости -

Мембранные манометры серии YM

Мембранные манометры серии YM -

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

Переключатель радиочастотного пропускания

Переключатель радиочастотного пропускания -

Двухстрелочные манометры YZS-102

Двухстрелочные манометры YZS-102 -

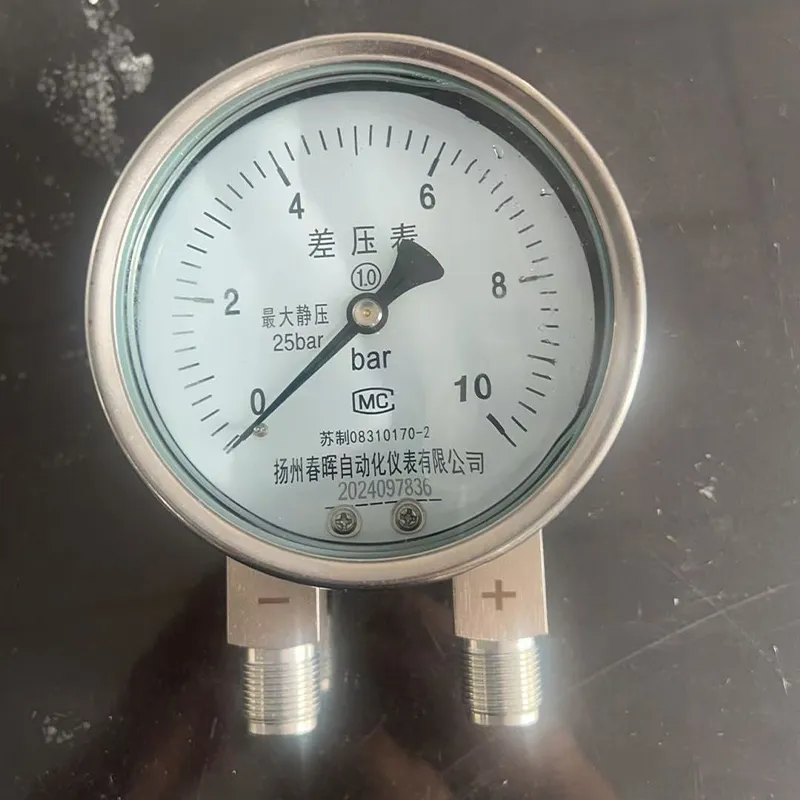

Дифференциальные манометры CYW-152B/153B из нержавеющей стали

Дифференциальные манометры CYW-152B/153B из нержавеющей стали -

Расходомер с овальными шестернями

Расходомер с овальными шестернями -

Вихревой расходомер

Вихревой расходомер -

Плотномер с камертоном (концентратор)

Плотномер с камертоном (концентратор) -

Санитарный датчик давления CH-2188

Санитарный датчик давления CH-2188

Связанный поиск

Связанный поиск- Бесконтактные радарные уровнемеры завод

- Уровнемер установка производитель

- Электронный плотномер цена

- биметаллические термометры класс точности

- Плотномер пенетрационный завод

- Турбинные расходомеры газа поставщики

- Уровнемер поставщик

- Турбинный расходомер заводы

- Взрывозащищённый манометр

- расходомер счетчик турбинный