Радарный уровнемер для жидкостей производитель

Радарный уровнемер для жидкостей производитель – запрос, который мы слышим постоянно. Но часто, когда дело доходит до выбора и внедрения, возникают не просто вопросы техники, а целые стратегии контроля и оптимизации производственных процессов. Многие начинающие компании, или даже опытные, но не специализирующиеся на автоматизации, видят в уровнемерах просто инструмент для измерения уровня. А это – лишь верхушка айсберга. Реальная ценность заключается в точности, надежности и, конечно, интеграции в общую систему управления технологическим процессом. В этой статье я попытаюсь поделиться своим опытом, расскажу о распространенных ошибках и дам несколько советов, которые, надеюсь, помогут избежать проблем и добиться максимальной эффективности.

Общая характеристика и типы радарных уровнемеров

Прежде чем погружаться в детали, стоит кратко обозначить, что такое радарный уровнемер и чем он отличается от других типов. Как правило, он использует принцип отражения радиоволн от поверхности жидкости. Разные частоты и технологии обработки отраженного сигнала позволяют добиться высокой точности и устойчивости к различным условиям среды. Существуют различные виды радарных уровнемеров: от 2МГц до 80МГц и выше, с разными углами излучения, с возможностью измерения уровня в резервуарах с различными геометрическими формами, включая закрытые и открытые.

Выбор конкретного типа зависит от множества факторов: тип жидкости, ее свойства (вязкость, плотность, наличие примесей), геометрические размеры резервуара, требования к точности и надежности, а также, конечно, бюджет. Например, для работы с абразивными жидкостями или жидкостями с высоким содержанием газов, стоит обратить внимание на радарные уровнемеры с небольшим углом излучения, чтобы минимизировать влияние загрязнений на результат измерения. Не стоит забывать о влиянии температуры и давления – это также необходимо учитывать при выборе.

Мы неоднократно сталкивались с ситуациями, когда заказчики выбирали самый дешевый вариант, не учитывая особенности производственного процесса. В итоге, приходилось тратить больше времени и денег на доработку системы, чем если бы изначально был выбран более надежный и подходящий по характеристикам уровнемер. Это распространенная, и, к сожалению, довольно болезненная ошибка.

Применение радарных уровнемеров в различных отраслях

Радарные уровнемеры находят широкое применение в самых разных отраслях промышленности: от нефтехимической до пищевой. В нефтехимии они используются для контроля уровня сырья и готовой продукции в резервуарах, в химической промышленности – для контроля уровня реактивов и продуктов реакции. В пищевой промышленности – для контроля уровня ингредиентов, для обеспечения точности рецептур и поддержания качества продукции. В водоснабжении и водоотведении – для контроля уровня воды в резервуарах и водохранилищах. В сельском хозяйстве – для контроля уровня воды в системах орошения и водохранилищах. Список можно продолжать очень долго.

Одним из интересных применений является использование радарных уровнемеров для контроля уровня в резервуарах с нестандартной геометрией. Например, в резервуарах с наклонными стенками или резервуарах с различными перегородками. В таких случаях, традиционные методы измерения уровня могут быть неэффективными или невозможными. Радарные уровнемеры, благодаря своей универсальности, позволяют решать даже самые сложные задачи.

При работе с нестандартными резервуарами важно учитывать возможные отражения сигнала от внутренних стенок, которые могут привести к ошибочным измерениям. Для этого необходимо правильно выбрать тип радарного уровнемера и настроить его параметры. В некоторых случаях, требуется использовать специальные алгоритмы обработки сигнала, которые позволяют отфильтровать отражения и получить точный результат. Это очень важно, особенно в производственных условиях, где часто возникают различные помехи.

Проблемы интеграции и калибровки

Интеграция радарного уровнемера в общую систему автоматизации технологического процесса – это еще один важный этап. Необходимо обеспечить совместимость уровнемера с контроллером, а также настроить правильные параметры передачи данных. Часто возникают проблемы с протоколами связи, особенно при использовании устаревшего оборудования. Например, мы сталкивались с ситуацией, когда необходимо было переписать код контроллера, чтобы обеспечить совместимость с новым радарным уровнемером.

Калибровка радарных уровнемеров – это обязательная процедура, которая должна выполняться регулярно. Неправильная калибровка может привести к значительным ошибкам в измерениях. Калибровку необходимо проводить в соответствии с рекомендациями производителя, используя специальные калибровочные жидкости и оборудование. Мы рекомендуем проводить калибровку не реже одного раза в год, а при изменении условий эксплуатации – чаще.

Иногда проблема не в уровнемере, а в емкостях. Например, сильно загрязненные емкости, содержащие продукты с большим количеством взвешенных частиц, влияют на точность измерения. Регулярная очистка резервуаров и применение специальных фильтров может существенно улучшить качество данных, получаемых от радарного уровнемера.

Несколько неудачных попыток и выводы

Несколько раз мы сталкивались с ситуациями, когда заказчики пытались самостоятельно интегрировать радарные уровнемеры в свою систему автоматизации. Как правило, это заканчивалось неудачей, так как не хватало опыта и знаний. В итоге, приходилось прибегать к помощи специалистов, что увеличивало стоимость проекта и затягивало сроки реализации.

Одним из распространенных ошибок является неправильный выбор радарного уровнемера. Заказчики часто выбирают уровеньмер, исходя только из цены, не учитывая особенности производственного процесса. В итоге, уровеньмер оказывается не подходящим для использования, и необходимо его заменить, что влечет за собой дополнительные затраты.

В заключение хочу сказать, что выбор и применение радарного уровнемера для жидкостей – это сложная задача, требующая опыта и знаний. Не стоит экономить на качестве оборудования и квалификации специалистов. Лучше обратиться к профессионалам, которые помогут вам выбрать оптимальное решение и избежать проблем в будущем. Надеюсь, этот небольшой обзор, основанный на нашем практическом опыте, окажется полезным.

Рекомендации по выбору поставщика радарных уровнемеров

При выборе поставщика радарных уровнемеров обращайте внимание на несколько ключевых факторов: опыт работы на рынке, наличие сертификатов качества, техническую поддержку, а также наличие сервисных центров в вашем регионе. Важно, чтобы поставщик мог предложить не только оборудование, но и комплекс услуг, включая проектирование, монтаж, настройку и обслуживание. Например, компания ООО Янчжоу Чуньхуэй Автоматизация Приборы предлагает широкий ассортимент радарных уровнемеров различных производителей, а также оказывает полный спектр услуг по автоматизации технологических процессов. У них, кстати, можно найти неплохие решения для работы с агрессивными средами, если это актуально.

Не стесняйтесь задавать поставщику вопросы о технических характеристиках оборудования, условиях гарантии и сервисном обслуживании. Попросите предоставить рекомендации от других клиентов. Перед покупкой, по возможности, протестируйте оборудование в своих условиях эксплуатации. Это позволит убедиться в его работоспособности и соответствии вашим требованиям.

Важно понимать, что выбор правильного поставщика – это инвестиция в будущее вашего производства. Надежный поставщик обеспечит вам качественное оборудование, своевременное обслуживание и техническую поддержку, что позволит избежать простоев и повысить эффективность вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Выбросоустойчивые бронированные термопары

Выбросоустойчивые бронированные термопары -

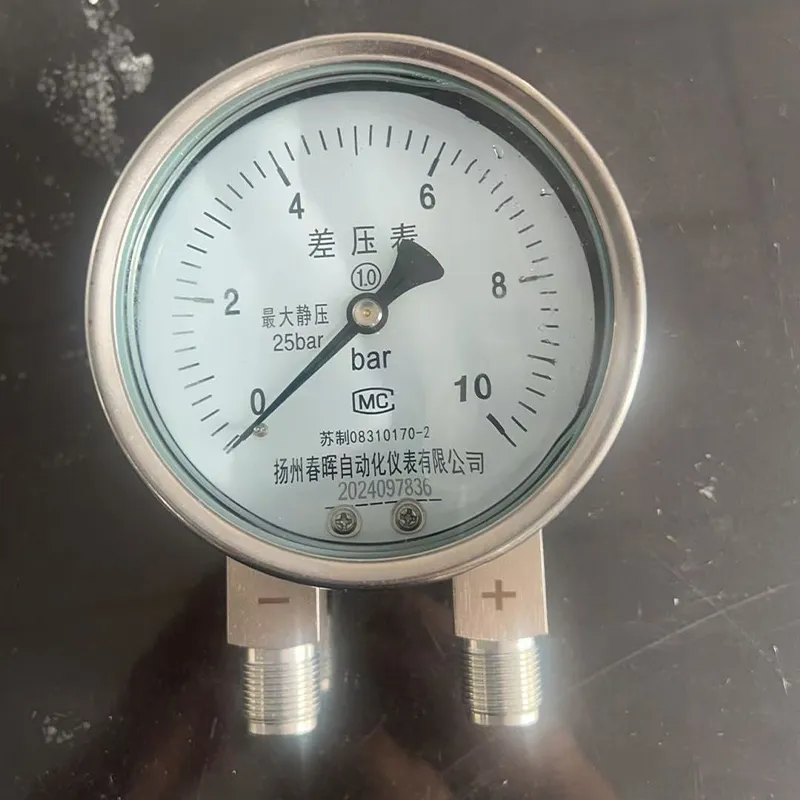

Запорный клапан измерительной линии

Запорный клапан измерительной линии -

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц -

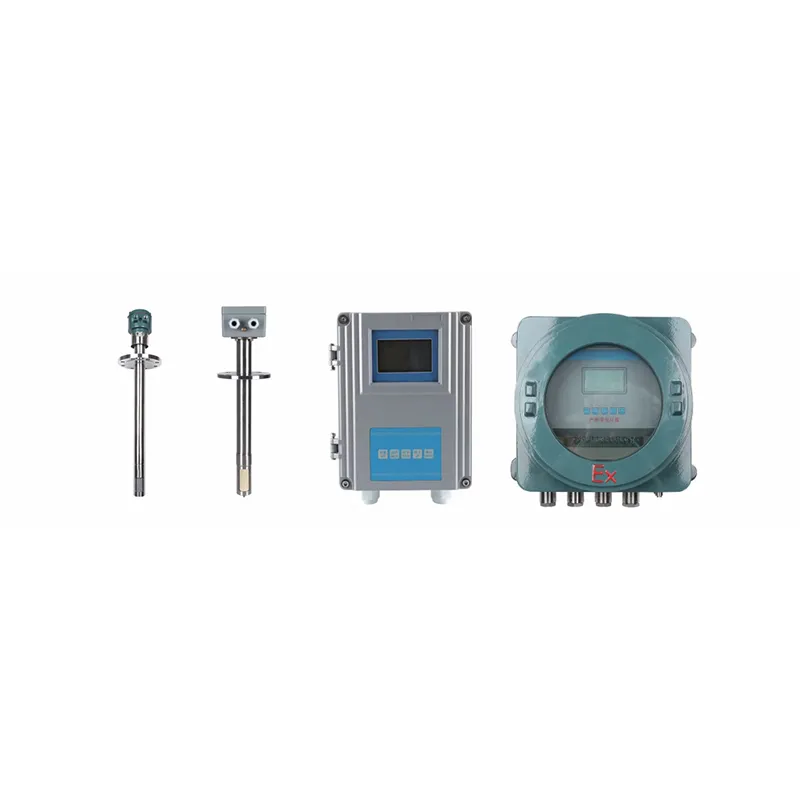

Датчик уровня жидкости

Датчик уровня жидкости -

Промышленный датчик-преобразователь давления TS100

Промышленный датчик-преобразователь давления TS100 -

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

Бронированные термопары

Бронированные термопары -

Угловые угловые термопары

Угловые угловые термопары -

Стальные фитинги для труб

Стальные фитинги для труб -

Микропроточный шестерёнчатый расходомер

Микропроточный шестерёнчатый расходомер -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры -

Высокочастотный радарный уровнемер 26G

Высокочастотный радарный уровнемер 26G

Связанный поиск

Связанный поиск- Цифровой турбинный расходомер поставщик

- Сигнализатор уровня материал поставщик

- Цифровой турбинный расходомер воды поставщик

- ультразвуковой сигнализатор уровня

- Ультразвуковые уровнемеры принцип производители

- Уровнемер механический для емкостей поплавковый основный покупатель

- Сигнализатор уровня материал производитель

- Биметаллический термометр с термопреобразователем

- Плотномер для нефтепродуктов завод

- Уровнемер для резервуаров поставщики