Радарный уровнемер принцип действия заводы

Радарные уровнемеры – штука интересная. Вроде бы принцип простой: посылаешь радиоволну, измеряешь время отражения от поверхности – получаешь уровень. Но на практике всё гораздо сложнее. Многие считают, что это 'бросай и забудь', установил и работает. Неправда. На самом деле, за надежную и точную работу стоит целая куча нюансов, которые зависят от множества факторов. Я бы даже сказал, что правильно спроектированное и настроенное устройство может работать идеально десятилетиями, а халтурно сделанное – сломаться через год. Сегодня попробую поделиться мыслями, накопленными за годы работы с этими приборами, и, возможно, немного развеять мифы.

Общий обзор и основные типы

Прежде чем углубляться в детали, давайте разберемся с типами радарных уровнемеров. Их несколько: отражающие, проникающие, с использованием импульсных и непрерывных сигналов. Отражающие – наиболее распространены, они излучают сигнал, который отражается от поверхности материала. Проникающие – более сложная конструкция, предназначенная для работы с материалами, имеющими сложную структуру или загрязнения. Выбор типа зависит от конкретного применения. Кстати, выбор материала корпуса – тоже важный момент. Нельзя недооценивать влияние окружающей среды: температура, влажность, агрессивные среды – все это может повлиять на срок службы прибора. У нас в компании, ООО Янчжоу Чуньхуэй Автоматизация Приборы, много раз приходилось менять корпуса из-за коррозии. Наши специалисты тщательно подходят к выбору материалов, чтобы минимизировать эти риски. Вы можете найти больше информации о наших продуктах на нашем сайте.

И вот тут возникает первый камень преткновения – излучаемая частота. Оптимальная частота сигнала зависит от типа измеряемого материала и его свойств. Слишком низкая частота может привести к плохому отражению, слишком высокая – к поглощению сигнала. Оптимизация частоты – это отдельная задача, требующая экспериментов и глубокого понимания физики процесса. А еще, часто бывает, что нужно учитывать специфику материала: например, для жидкостей с высокой вязкостью нужны специальные настройки. Не всегда сразу понятно, как правильно настроить прибор для конкретного материала – часто приходится методом проб и ошибок. Бывало, что потратили несколько дней на настройку, а в итоге получилось то, что нужно.

Влияние материала на точность измерения

Точность измерения – это еще один важный параметр. Она зависит не только от качества самого радарного уровнемера, но и от характеристик измеряемого материала. Например, наличие пены или газа на поверхности жидкости может существенно исказить результаты. Необходимо учитывать это при выборе прибора и при настройке параметров. Также важную роль играет геометрия резервуара. Неправильная форма резервуара может привести к возникновению неоднозначных отражений сигнала, что негативно скажется на точности измерения. Мы часто сталкиваемся с такими проблемами при установке на нестандартных емкостях. В таких случаях приходится использовать специальные алгоритмы обработки сигнала, чтобы минимизировать погрешности.

На практике, я часто вижу, как неправильная калибровка радарного уровнемера приводит к серьезным проблемам. Например, при работе с продуктами с изменяющейся плотностью, необходимо регулярно проводить повторную калибровку. Иначе, погрешности будут накапливаться, и данные будут недостоверными. И это не только влияет на точность контроля уровня, но и может привести к ошибкам в расчетах и, как следствие, к финансовым потерям. Конечно, калибровка – это рутинная процедура, но ее нельзя недооценивать.

Проблемы при работе с агрессивными средами

Работа с агрессивными средами – это серьезный вызов для любого измерительного прибора. Коррозия – это постоянная проблема. И даже если корпус изготовлен из специального материала, со временем он все равно может начать разрушаться. И вот тут важно не только выбрать правильный материал, но и правильно спроектировать конструкцию, чтобы минимизировать воздействие агрессивной среды на внутренние компоненты прибора. В ООО Янчжоу Чуньхуэй Автоматизация Приборы мы используем специальные защитные покрытия и герметичные соединения, чтобы обеспечить максимальную надежность наших приборов даже в самых сложных условиях. Это, кстати, одно из наших ключевых конкурентных преимуществ. Защита от внешних факторов – это всегда приоритет.

Я помню один случай, когда нам пришлось срочно заменить радарный уровнемер в химическом реакторе. Прибор прослужил всего полгода, хотя был изготовлен из 'нержавеющей стали'. Оказалось, что в реакторе присутствовали следы фтористого водорода, которые вызывают коррозию даже у 'нержавеющей стали'. Этот случай научил нас быть более внимательными к выбору материалов и учитывать все возможные факторы, которые могут повлиять на срок службы прибора.

Технические нюансы и современные тенденции

Современные радарные уровнемеры оснащаются различными функциями, такими как цифровой интерфейс, возможность удаленного мониторинга и управления, а также алгоритмы компенсации помех. Это позволяет значительно повысить точность и надежность измерений. Также активно развивается направление искусственного интеллекта и машинного обучения, которые используются для автоматической настройки параметров прибора и выявления аномалий в данных. Например, можно обучить алгоритм распознавать пенообразование или наличие газа на поверхности жидкости и автоматически корректировать результаты измерений. В нашей компании мы сейчас активно работаем над внедрением таких технологий.

Важным аспектом является и качество электропитания. Нестабильное напряжение может привести к сбоям в работе прибора. Поэтому рекомендуется использовать источники бесперебойного питания или стабилизаторы напряжения. И конечно, необходимо правильно заземлять прибор, чтобы предотвратить поражение электрическим током. Это, к сожалению, часто упускают из виду.

Анализ данных и интеграция в системы управления

Полученные данные от радарных уровнемеров обычно передаются в системы управления технологическим процессом. Это позволяет операторам оперативно получать информацию об уровне жидкости в резервуарах и принимать соответствующие решения. Важно, чтобы система управления была надежной и обеспечивала бесперебойную передачу данных. Кроме того, необходимо предусмотреть возможность хранения данных для последующего анализа и отслеживания динамики изменения уровня жидкости. Мы стараемся разрабатывать наши приборы с учетом этих требований, чтобы обеспечить максимальную интеграцию в системы управления клиентов.

Современные системы управления часто используют протоколы Modbus, Profibus и другие для обмена данными с приборами. Важно, чтобы прибор поддерживал нужный протокол и правильно его настраивался. Иначе, передача данных может быть невозможна. К сожалению, не всегда можно сразу понять, какой протокол лучше всего подходит для конкретного применения. Часто приходится экспериментировать и пробовать разные варианты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

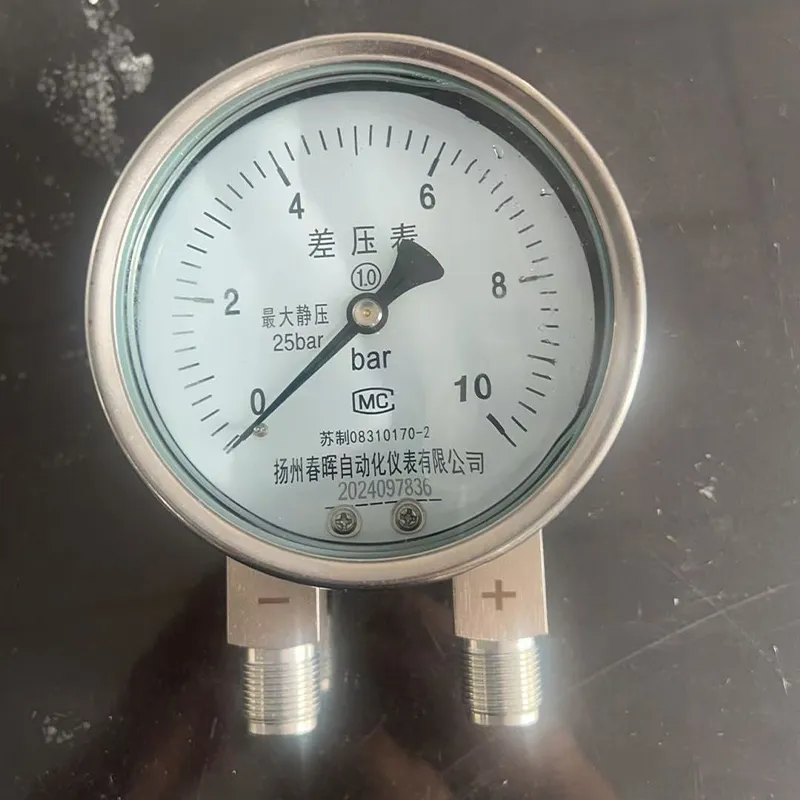

Дифференциальные манометры CYW-152B/153B из нержавеющей стали

Дифференциальные манометры CYW-152B/153B из нержавеющей стали -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

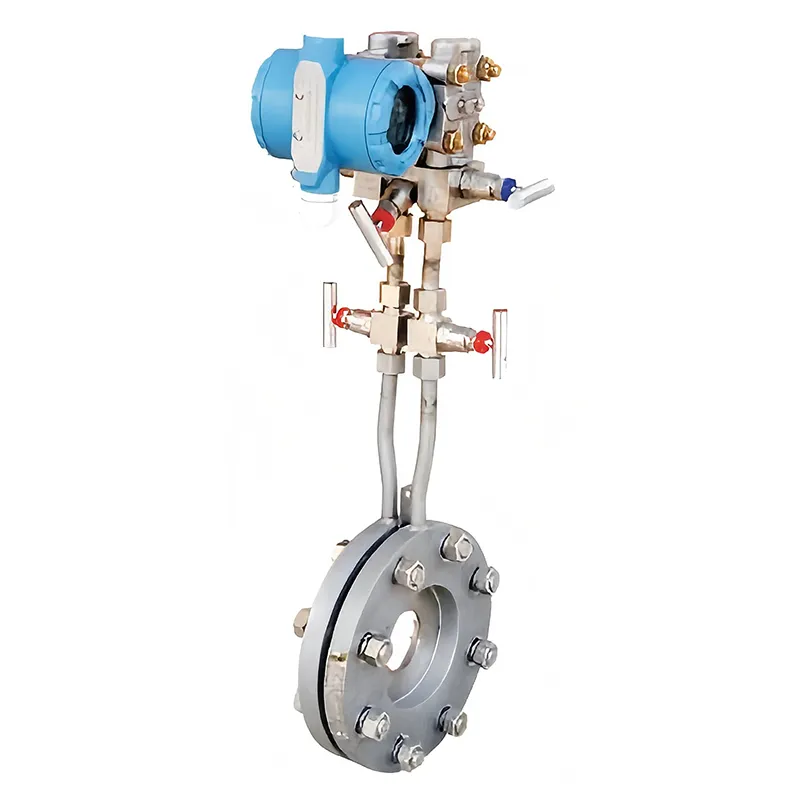

Расходомер с внутренним конусом

Расходомер с внутренним конусом -

Выбросоустойчивые бронированные термопары

Выбросоустойчивые бронированные термопары -

Цифровые манометры серии YBS-100

Цифровые манометры серии YBS-100 -

Двухроторный расходомер

Двухроторный расходомер -

Массовый расходомер

Массовый расходомер -

Стальные фитинги для труб

Стальные фитинги для труб -

Двухстрелочные манометры YZS-102

Двухстрелочные манометры YZS-102 -

Вихревой расходомер

Вихревой расходомер -

Датчик уровня жидкости CH-2188

Датчик уровня жидкости CH-2188 -

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Связанный поиск

Связанный поиск- Монтажа радарных уровнемеров производители

- как пользоваться плотномером

- Дальномерный уровнемер-преобразователь завод

- Ультразвуковые уровнемеры принцип завод

- Уровнемер поплавковый с мерной лентой поставщик

- Магнитострикционный уровнемер поставщик

- Герконовый поплавковый уровнемер заводы

- Типы радарных уровнемеров поставщик

- Интеллектуальный преобразователь давления модель 3351GP

- Уровнемер воды цена