Сигнализатор предельного уровня завод

Иногда кажется, что задача сигнализатора предельного уровня завод – это просто показать, что уровень чего-то достиг максимума или минимума. На практике все гораздо сложнее. С опытом приходит понимание, что надежность и точность такой системы напрямую зависят от множества факторов, начиная от правильного выбора датчика и заканчивая грамотной настройкой алгоритмов управления. Многие зацикливаются только на стоимости оборудования, забывая о последующем обслуживании и калибровке – это часто приводит к неприятным сюрпризам.

Обзор: Зачем нужен сигнализатор предельного уровня и какие проблемы он может решить?

Сигнализатор предельного уровня – это, по сути, индикатор, предупреждающий о критическом состоянии технологического процесса. Он применяется везде, где необходимо контролировать уровень жидкости, сыпучих материалов или других веществ в резервуарах, бункерах и других емкостях. Задача не просто знать 'верх' и 'низ', а оперативно реагировать на отклонения от заданных параметров. От этого напрямую зависит безопасность производства и качество продукции. Например, в химической промышленности недопустим перелив реактора, а в пищевой – замерзание продукта в емкости хранения. И это лишь некоторые примеры.

В современных производственных процессах автоматизация играет ключевую роль, и сигнализаторы предельного уровня – неотъемлемая часть этой системы. Они интегрируются в системы управления технологическими процессами (АСУ ТП), обеспечивая автоматическое регулирование и защиту оборудования. При правильно настроенной системе аварийные ситуации обнаруживаются и реагируют молниеносно, предотвращая серьезные поломки и простои.

Одной из распространенных проблем, с которыми сталкиваются при внедрении таких систем, является неправильный выбор датчика уровня. Например, использование ультразвукового датчика в резервуаре с агрессивной средой может привести к его быстрому выходу из строя из-за коррозии. Недостаточное понимание характеристик различных типов датчиков и их применимости к конкретным условиям – частая ошибка, которая может привести к сбоям в работе всей системы.

Типы датчиков уровня и их особенности

Существует множество типов датчиков уровня: гидростатические, емкостные, ультразвуковые, радарные, оптические и т.д. Каждый из них имеет свои преимущества и недостатки, а также область применения. Например, гидростатические датчики хорошо подходят для работы с жидкостями и обеспечивают высокую точность, но требуют наличия контакта с измеряемой средой. Емкостные датчики не контактируют с измеряемым веществом, что делает их идеальным выбором для агрессивных сред, но могут быть чувствительны к изменениям состава жидкости.

Ультразвуковые датчики, как я уже говорил, часто не подходят для сложных сред. Они требуют прямой видимости до поверхности измеряемого вещества и могут быть подвержены влиянию пара и пыли. Радарные датчики, в свою очередь, могут использоваться для измерения уровня в резервуарах с плотной крышкой или сложной геометрией. Выбор датчика – это всегда компромисс между различными параметрами и условиями эксплуатации. При выборе необходимо учитывать тип измеряемой среды, температуру, давление, наличие взрывоопасных веществ и другие факторы. Иначе получите неработающий сигнализатор предельного уровня.

Например, однажды мы столкнулись с проблемой в нефтеперерабатывающем заводе, где ультразвуковой датчик в резервуаре с мазутом постоянно давал сбои. После диагностики выяснилось, что на стенках резервуара образовалась пленка, которая поглощала ультразвуковые волны, и датчик не мог правильно определять уровень. В итоге, мы заменили ультразвуковой датчик на радарный, и проблема была решена. Это показывает, как важно учитывать особенности конкретного объекта при выборе оборудования.

Проблемы калибровки и обслуживания

Даже самый современный и надежный сигнализатор предельного уровня требует регулярной калибровки и обслуживания. Калибровка заключается в проверке и корректировке параметров датчика, чтобы обеспечить точность измерений. Обслуживание включает в себя очистку датчика от загрязнений, проверку его работоспособности и замену изношенных деталей. Игнорирование этих процедур может привести к снижению точности измерений, повышению вероятности сбоев и сокращению срока службы оборудования.

Неправильная калибровка – это распространенная проблема. Некоторые пользователи считают, что калибровка необходима только при первом запуске системы, но это не так. Со временем датчик может смещаться, и калибровка может потребоваться повторно. Кроме того, калибровку необходимо проводить после любых изменений в технологическом процессе, таких как изменение состава измеряемого вещества или изменение температуры и давления.

Мы разработали специальную процедуру калибровки сигнализаторов предельного уровня, которая учитывает все возможные факторы, влияющие на точность измерений. В этой процедуре используется калибровочное оборудование, которое позволяет точно измерять уровень в резервуаре и сравнивать полученные данные с показаниями датчика. Также мы проводим обучение персонала по правилам обслуживания и калибровки оборудования.

Интеграция с АСУ ТП: ключевые аспекты

Для эффективной работы сигнализатора предельного уровня необходимо обеспечить его интеграцию с системой автоматического управления технологическим процессом (АСУ ТП). Интеграция позволяет оперативно получать информацию об уровне, автоматически реагировать на отклонения от заданных параметров и вести учет данных.

При интеграции необходимо учитывать протоколы обмена данными, формат данных и требования к безопасности. Наиболее распространенные протоколы обмена данными – Modbus, Profibus, Ethernet/IP. Важно обеспечить совместимость датчика с системой управления и правильно настроить параметры обмена данными.

Мы часто сталкиваемся с проблемами при интеграции датчиков уровня с устаревшими системами управления. В таких случаях может потребоваться разработка специализированных интерфейсов или использование переходных модулей. Это может быть сложной и трудоемкой задачей, но она необходима для обеспечения стабильной работы системы.

Реальные примеры из практики

В одном из наших проектов мы установили сигнализатор предельного уровня на резервуар с сырьем для производства удобрений. Датчик был выбран на основе ультразвуковых измерений, но в процессе эксплуатации возникли проблемы с точностью измерений из-за образования конденсата на стенках резервуара. Пришлось заменить датчик на радарный, что позволило решить проблему.

В другом случае мы внедрили систему контроля уровня в бункер для хранения зерна. Система включала в себя несколько датчиков уровня, которые обеспечивали автоматическое регулирование подачи зерна на производственную линию. После внедрения системы удалось значительно сократить потери зерна и повысить эффективность производства.

И, конечно, есть не менее интересные случаи, когда неудачный выбор сигнализатора предельного уровня приводил к серьезным авариям и финансовым потерям. Это всегда горький урок, который нужно усваивать.

В заключение: Не экономьте на безопасности

Сигнализатор предельного уровня – это важный элемент системы безопасности производства. Не стоит экономить на его выборе, калибровке и обслуживании. Выбирайте оборудование от проверенных производителей, обращайтесь к квалифицированным специалистам для установки и настройки системы, и регулярно проводите плановое обслуживание. Это позволит обеспечить надежную работу системы и избежать неприятных сюрпризов.

В ООО Янчжоу Чуньхуэй Автоматизация Приборы мы помогаем нашим клиентам решать самые сложные задачи контроля уровня. Мы предлагаем широкий спектр датчиков уровня, а также услуги по проектированию, установке и обслуживанию систем автоматического управления технологическими процессами. Мы всегда готовы помочь вам выбрать оптимальное решение для вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

Радарный уровнемер 26G

Радарный уровнемер 26G -

Сумматор расхода

Сумматор расхода -

Ультразвуковой расходомер

Ультразвуковой расходомер -

Двухроторный расходомер

Двухроторный расходомер -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

Поплавковый расходомер с металлической трубкой

Поплавковый расходомер с металлической трубкой -

Манометр серии Y

Манометр серии Y -

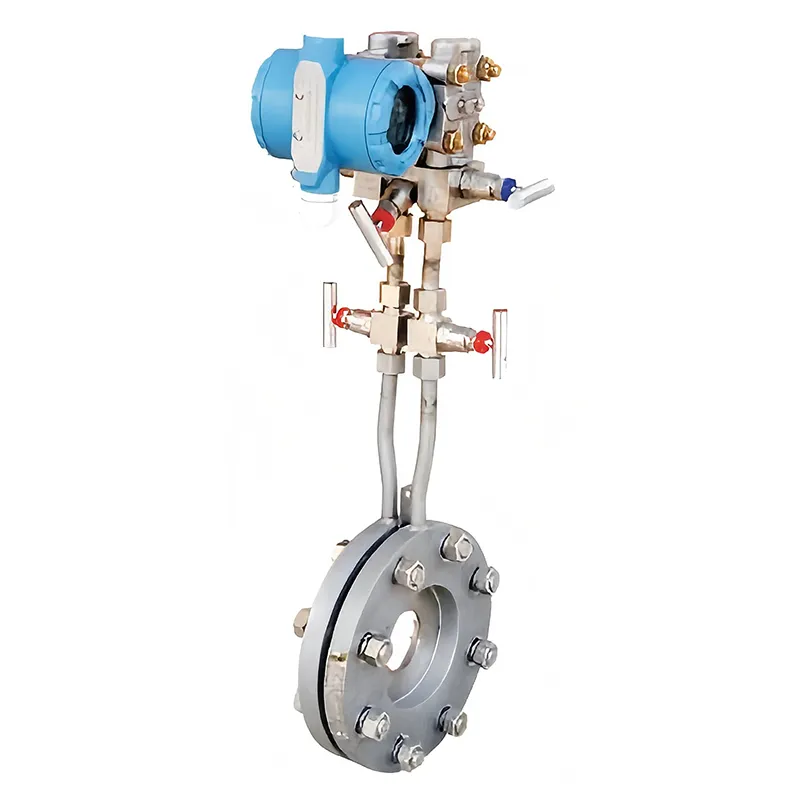

Дросселирующее устройство

Дросселирующее устройство -

Датчик уровня жидкости CH-2188

Датчик уровня жидкости CH-2188 -

Вихревой расходомер

Вихревой расходомер -

Шаровой кран измерительной линии

Шаровой кран измерительной линии

Связанный поиск

Связанный поиск- расходомер счетчик турбинный

- шаровой обратный клапан

- Радиолокационный уровнемер поставщики

- Магнитострикционный уровнемер завод

- Вихревой расходомер поставщики

- Интеллектуальный дифференциальный преобразователь давления модель 3351DP

- Датчик уровнемера поставщики

- Турбинный расходомер производители

- Сигнализатор уровня и потока завод

- Сигнализатор предельного уровня поставщики