Сигнализатор предельного уровня заводы

Сигнализатор предельного уровня заводы... Звучит просто, но на практике это целая область знаний. Многие считают, что это просто датчик, показывающий уровень жидкости или сыпучего материала. Да, в общем-то, так и есть, но вот выбор подходящего устройства, его интеграция в существующую систему, и, что немаловажно, надежность – это совсем другая история. В этой статье я попытаюсь поделиться своим опытом, ошибки и наблюдениями, которые, надеюсь, будут полезны тем, кто работает с подобными системами.

Разновидности и принципы работы

Первое, с чего обычно начинают – это определение типа сигнализатора предельного уровня. Существует огромное количество вариантов: поплавковые, гидростатические, емкостные, ультразвуковые, весовые... Каждый из них имеет свои плюсы и минусы, и выбор зависит от конкретной задачи. Например, для работы с агрессивными средами часто выбирают емкостные датчики, а для сыпучих материалов – поплавковые или ультразвуковые. Я помню один случай, когда на нефтеперерабатывающем заводе установили поплавковый датчик для емкости с битумом. Он отлично работал первое время, но потом начал давать сбои. Оказалось, что битум оставлял на поплавке тонкую пленку, которая влияла на его показания. В итоге пришлось перейти на ультразвуковой датчик, который оказался более надежным в этой ситуации.

Принцип работы тоже варьируется. Поплавковый сигнализатор предельного уровня работает за счет физического контакта поплавка с поверхностью жидкости. Гидростатические датчики измеряют давление жидкости, а емкостные – изменение электрической емкости. Ультразвуковые отправляют ультразвуковые волны и измеряют время их отражения от поверхности материала. Оптимальный выбор принципа зависит от многих факторов: точности измерения, надежности работы в сложных условиях, стоимости и т.д. Очень часто возникает проблема с калибровкой, особенно у ультразвуковых датчиков, так как на их показания влияет температура, давление и состав среды.

Практические проблемы и решения

Одним из самых распространенных вопросов является обеспечение надежности работы сигнализатора предельного уровня в тяжелых промышленных условиях. На заводах часто присутствуют вибрации, электромагнитные помехи, высокая температура, пыль, агрессивные химические среды. Все это может негативно влиять на работу датчиков. Для решения этой проблемы используют различные методы: применение виброизоляции, экранирование от электромагнитных помех, использование датчиков с повышенной устойчивостью к внешним факторам. В одном проекте мы использовали специальную защитную оболочку для ультразвукового датчика, которая была изготовлена из химически стойкого материала. Это позволило нам значительно повысить срок службы датчика и снизить затраты на его обслуживание. Нельзя недооценивать важность правильного монтажа. Неправильно закрепленный датчик, подверженный вибрациям, может быстро выйти из строя.

Проблемы с электропитанием

Качество электропитания также играет важную роль. Скачки напряжения, нестабильное напряжение могут повредить электронику датчика. Поэтому рекомендуется использовать источники бесперебойного питания (ИБП) и устанавливать предохранители для защиты от перегрузок. Вспоминаю один случай, когда на одном из заводов сигнализаторы предельного уровня начали выдавать ложные сигналы из-за нестабильного напряжения в сети. Оказалось, что причиной была неисправность в трансформаторном щите. После замены трансформатора проблема была решена.

Интеграция в существующую систему управления

Просто установить датчик – это только полдела. Важно правильно интегрировать его в существующую систему управления производством (СУП). Это может быть автоматизация с помощью PLC, SCADA-системы или других подобных решений. Необходимо обеспечить надежную передачу данных от датчика к системе управления и возможность визуализации информации о уровне материала на панели оператора. При интеграции важно учитывать протоколы связи, используемые в системе управления, и выбирать датчики, которые поддерживают совместимость с этими протоколами. В противном случае может потребоваться использование дополнительных преобразователей или интерфейсных модулей.

Важность правильной фильтрации данных

Полученные данные часто нуждаются в фильтрации для удаления шумов и помех. Это позволяет избежать ложных срабатываний и повысить надежность системы управления. Для фильтрации данных используются различные алгоритмы, такие как усреднение, медианная фильтрация, фильтр Калмана и т.д. Выбор конкретного алгоритма зависит от характера шумов и требований к точности фильтрации. Правильная фильтрация данных – это важный шаг к созданию надежной и эффективной системы управления производством.

Ошибки, которых стоит избегать

Существует ряд распространенных ошибок, которых стоит избегать при работе с сигнализаторами предельного уровня. Например, неправильный выбор датчика для конкретной задачи, недостаточное внимание к условиям эксплуатации, неправильная калибровка, некачественный монтаж. Также важно учитывать возможность появления ложных сигналов и предусматривать меры для их устранения. Не стоит экономить на качестве датчиков и комплектующих, так как это может привести к серьезным последствиям в будущем. В конечном итоге, надежность и безопасность производственного процесса зависят от надежности и правильной работы системы контроля уровня материала.

Заключение

Работа с сигнализаторами предельного уровня заводы требует определенных знаний и опыта. Необходимо учитывать множество факторов: тип датчика, условия эксплуатации, требования к точности измерения, интеграцию в существующую систему управления. Не стоит недооценивать важность правильного монтажа, калибровки и обслуживания датчиков. Только при соблюдении всех этих требований можно обеспечить надежную и эффективную систему контроля уровня материала на производстве.

ООО Янчжоу Чуньхуэй Автоматизация Приборы – компания с богатым опытом в области автоматизации и поставки средств контроля и управления. Мы предлагаем широкий спектр сигнализаторов предельного уровня от ведущих мировых производителей, а также услуги по проектированию, монтажу и пусконаладке автоматизированных систем. Более подробную информацию о нашей продукции и услугах вы можете найти на нашем сайте: https://www.chunhuiyb.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP -

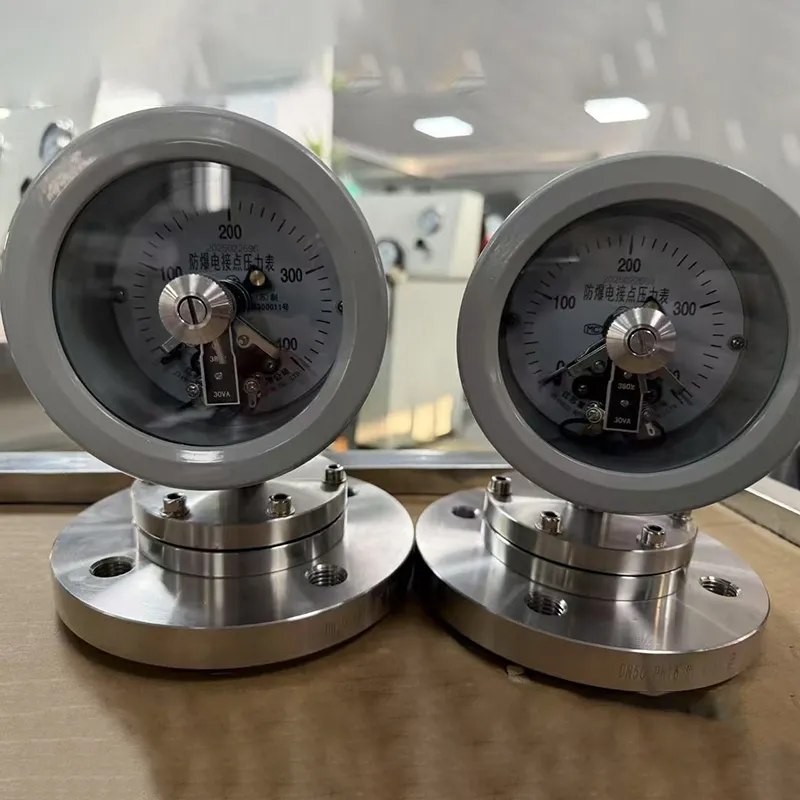

Электроконтактные манометры YX-160-B (взрывозащищенные)

Электроконтактные манометры YX-160-B (взрывозащищенные) -

Мембранные манометры серии YM

Мембранные манометры серии YM -

Шаровой кран измерительной линии

Шаровой кран измерительной линии -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

Запорный клапан измерительной линии

Запорный клапан измерительной линии -

Цифровые манометры серии YBS-100

Цифровые манометры серии YBS-100 -

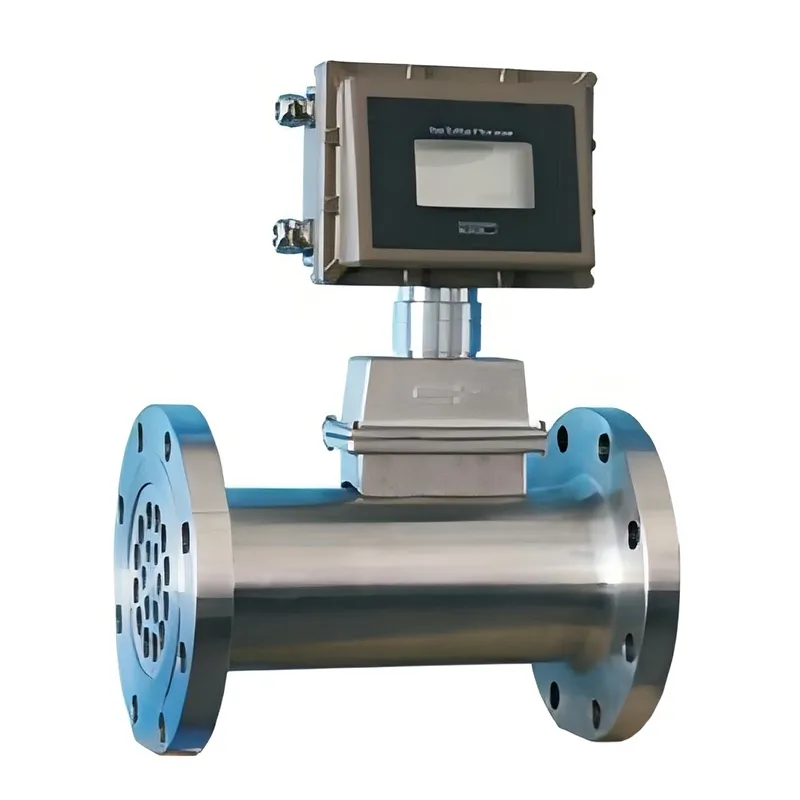

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

Стальные фитинги для труб

Стальные фитинги для труб -

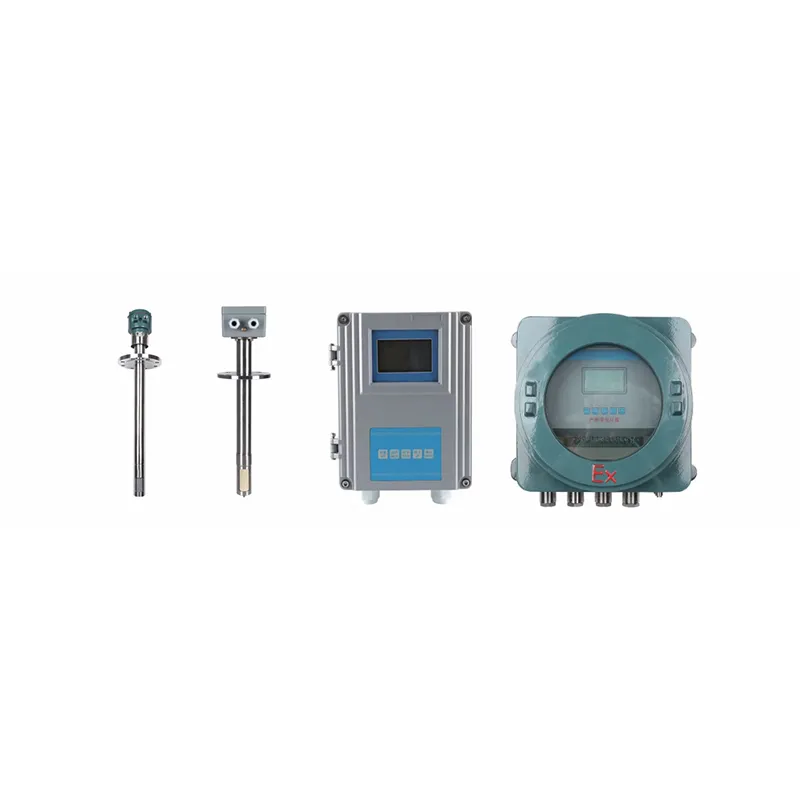

Датчик уровня жидкости

Датчик уровня жидкости -

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов

Связанный поиск

Связанный поиск- Радарный уровнемер принцип действия производители

- Поплавков для уровнемера производители

- Расходомер завод

- Плотномер удар заводы

- Уровнемер поплавкового типа завод

- Расходомера турбинного типа производитель

- Емкостной сигнализатор уровня заводы

- Уровнемер цена

- сигнализатор уровня материал

- Ультразвуковой расходомер заводы