Сигнализатор уровня сыпучих завод

Многие начинающие инженеры, приступая к автоматизации производственных процессов, сосредотачиваются на сложных схемах и программном обеспечении. Но часто недооценивают важность надежного и точного контроля уровня в заводском уровне сыпучих материалов. Казалось бы, задача простая – заполнилась ёмкость до нужной отметки, остановили подачу. Но на практике все гораздо интереснее. Недавно столкнулись с проблемой в одном из проектов – датчик, выбранный по цене, оказался крайне ненадежным и требовал постоянной калибровки. Это заставило задуматься о том, какой подход действительно оптимален для различных сценариев.

Проблема выбора: точность, надежность и стоимость

Выбор подходящей системы контроля уровня – это компромисс между тремя ключевыми параметрами: точностью измерений, надежностью работы и стоимостью. В заводском уровне сыпучих материалов, где речь идет о больших объемах и потенциально агрессивной среде, экономия на датчике может обернуться значительными затратами на обслуживание и простои производства. Часто встречаются ситуации, когда 'дешёвый' датчик через несколько месяцев выходит из строя, а замена влечет за собой перебои в работе цеха.

Например, в одном из предприятий, которое мы обслуживаем, для контроля уровня зерна использовали ультразвуковые датчики. Первоначально они показались хорошим решением – не требуют прямого контакта с материалом, устойчивы к загрязнениям. Однако, из-за высокой влажности в помещении, датчики регулярно давали неверные показания. В итоге, пришлось перейти на механический датчик с лотом, который, хоть и требует периодического обслуживания, обеспечивает гораздо более стабильную и надежную работу.

Виды датчиков уровня: обзор и сравнение

Существует множество различных типов датчиков уровня, каждый из которых имеет свои преимущества и недостатки. Среди наиболее распространенных можно выделить:

- Ультразвуковые датчики: Не требуют контакта с материалом, но подвержены влиянию температуры, влажности и наличия пыли.

- Радарные датчики: Более устойчивы к внешним воздействиям, чем ультразвуковые, но и дороже.

- Механические датчики (лоты, поплавки): Простые в конструкции, надежные, но требуют периодического обслуживания и могут быть подвержены механическим повреждениям.

- Весовые датчики: Обеспечивают наиболее точный контроль уровня, но требуют сложной установки и калибровки.

- Вибрационные датчики: Работают на основе измерения вибрации материала, часто применяются для сыпучих материалов с высокой абразивностью.

Выбор конкретного типа датчика зависит от множества факторов, включая тип сыпучего материала, требуемую точность измерений, условия эксплуатации и бюджет. Важно учитывать, что не существует универсального решения – необходимо тщательно анализировать требования конкретной задачи.

Проблемы автоматизации контроля уровня: калибровка и интеграция

Даже самый дорогой датчик уровня бесполезен, если его неправильно откалибровать или не интегрировать в систему управления. Процесс калибровки требует специальных знаний и оборудования. Недостаточная калибровка может привести к значительным ошибкам в автоматическом управлении, а некорректная интеграция – к сбоям в работе всей системы.

Мы сталкивались с ситуацией, когда новую систему контроля уровня интегрировали с существующей ПЛК (программируемым логическим контроллером) без должной проверки совместимости. В результате, система давала неверные показания, и автоматическое управление производственным процессом было нарушено. Пришлось провести серьезную переработку программного обеспечения ПЛК, чтобы обеспечить корректную работу системы.

Особенности интеграции с системами SCADA

Интеграция датчиков уровня с системами SCADA (Supervisory Control and Data Acquisition) позволяет визуализировать данные о уровне в реальном времени, контролировать состояние системы и выявлять потенциальные проблемы. Важно, чтобы система SCADA поддерживала протоколы связи, используемые датчиками уровня, и обеспечивала возможность хранения и анализа данных.

При интеграции датчиков уровня с системами SCADA следует учитывать, что данные могут быть зашумлены, особенно при работе с датчиками, чувствительными к внешним воздействиям. Поэтому необходимо использовать фильтры и алгоритмы обработки данных для повышения точности отображения информации. В некоторых случаях, для повышения надежности системы, используют резервирование датчиков уровня.

Реальный кейс: оптимизация контроля уровня в цеху хранения цемента

Недавно мы работали над проектом по модернизации системы контроля уровня в цехе хранения цемента. Старая система, основанная на механических датчиках, была неэффективна и требовала постоянного обслуживания. После анализа требований, мы предложили использовать комбинацию ультразвуковых датчиков и весовых датчиков. Ультразвуковые датчики обеспечивали мониторинг уровня в больших резервуарах, а весовые датчики – контроль уровня в мелких бункерах.

В процессе внедрения, мы столкнулись с проблемой влияния пыли на работу ультразвуковых датчиков. Для решения этой проблемы, мы установили на датчики защитные кожухи и регулярно проводили их очистку. Весовые датчики, благодаря своей устойчивости к внешним воздействиям, показали себя надежным решением для контроля уровня в мелких бункерах. После внедрения новой системы, мы добились значительного снижения затрат на обслуживание и повышения точности контроля уровня. Это привело к повышению эффективности работы цеха и снижению потерь цемента.

Важность регулярного технического обслуживания

Даже самые надежные системы контроля уровня требуют регулярного технического обслуживания. Это включает в себя очистку датчиков от пыли и грязи, проверку правильности калибровки, а также замену изношенных деталей. Регулярное техническое обслуживание позволяет продлить срок службы системы и избежать простоев производства. Мы рекомендуем проводить плановые проверки системы контроля уровня не реже одного раза в год.

Выводы и рекомендации

Контроль уровня в заводском уровне сыпучих материалов – это сложная и многогранная задача. Выбор подходящей системы требует тщательного анализа требований конкретной задачи, а также учета множества факторов, включая тип сыпучего материала, условия эксплуатации и бюджет. Необходимо учитывать, что не существует универсального решения – необходимо тщательно анализировать требования конкретной задачи.

Важно не только правильно выбрать датчик уровня, но и обеспечить его надежную интеграцию в систему управления, а также регулярно проводить техническое обслуживание. При правильном подходе, можно добиться значительного повышения эффективности работы производственного процесса и снижения затрат на обслуживание. Помните, что инвестиции в надежную систему контроля уровня – это инвестиции в стабильность и прибыльность вашего бизнеса. ООО Янчжоу Чуньхуэй Автоматизация Приборы обладает опытом и экспертизой в области автоматизации и может предложить оптимальное решение для контроля уровня в вашем производстве. Более подробную информацию можно найти на нашем сайте: https://www.chunhuiyb.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

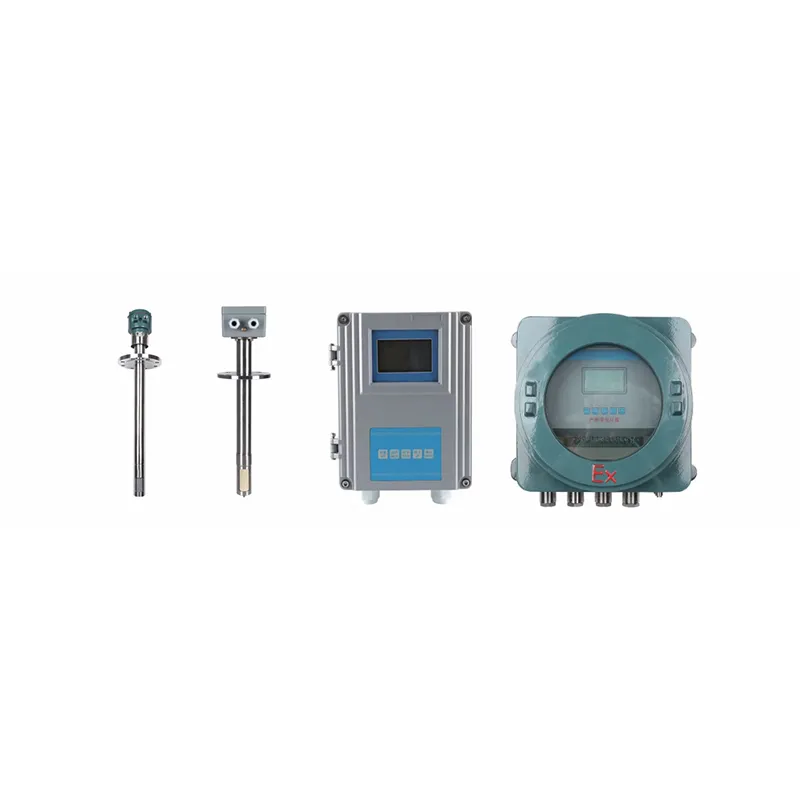

Анализатор кислорода на основе оксида циркония

Анализатор кислорода на основе оксида циркония -

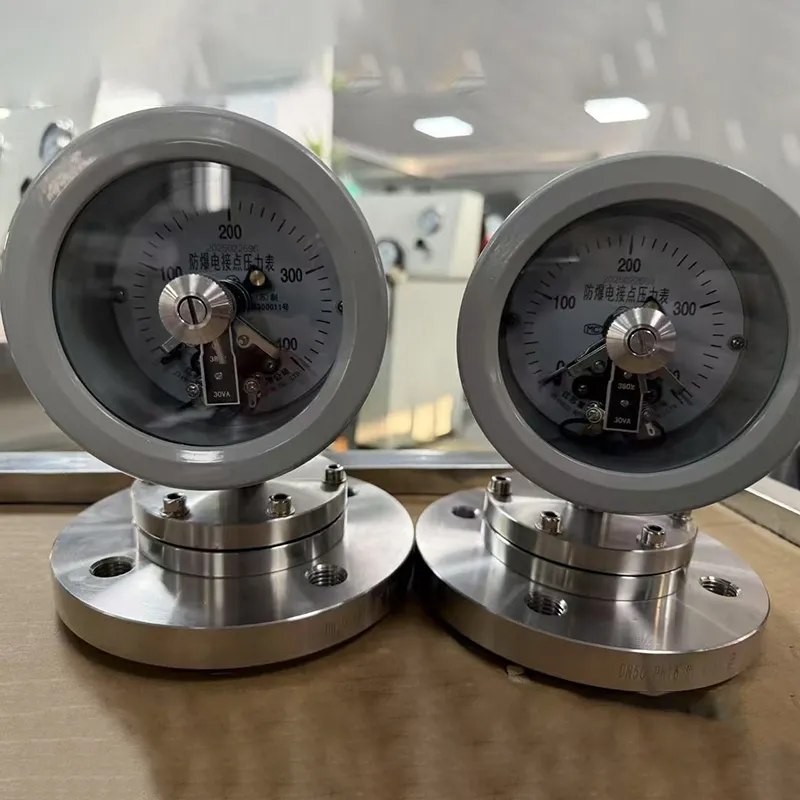

Электроконтактные манометры YX-160-B (взрывозащищенные)

Электроконтактные манометры YX-160-B (взрывозащищенные) -

Поплавковый расходомер с металлической трубкой

Поплавковый расходомер с металлической трубкой -

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц

Радар непрерывного излучения с частотной модуляцией 76–81 ГГц -

Датчик температуры

Датчик температуры -

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной -

Высокочастотный радарный уровнемер 26G

Высокочастотный радарный уровнемер 26G -

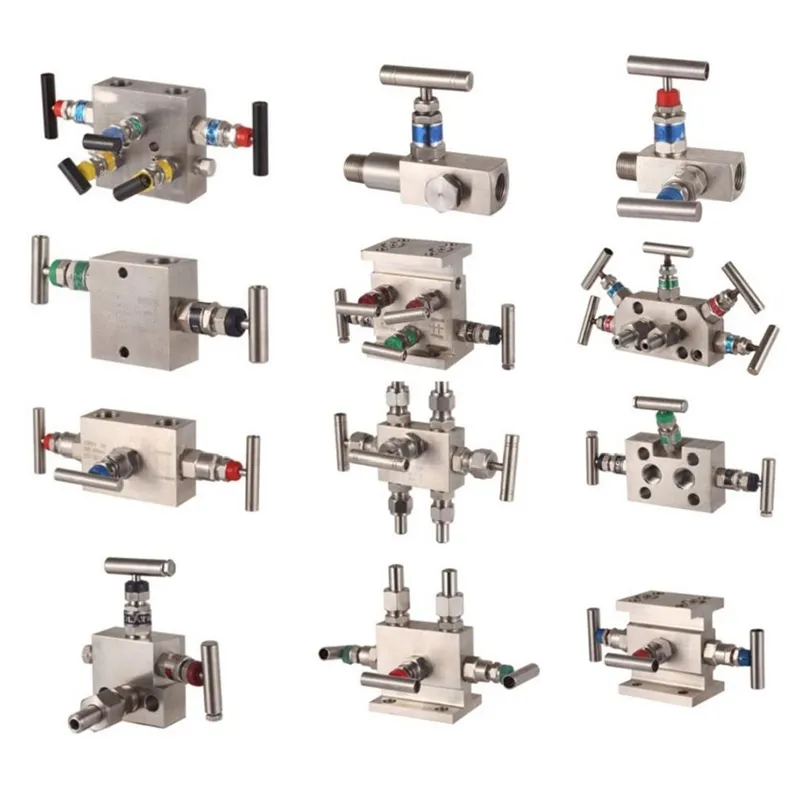

Приборные коллекторы

Приборные коллекторы -

Бронированные термопары

Бронированные термопары -

Переключатель радиочастотного пропускания

Переключатель радиочастотного пропускания -

Дросселирующее устройство

Дросселирующее устройство -

Нефиксированные термопары

Нефиксированные термопары

Связанный поиск

Связанный поиск- динамический плотномер грунта

- Плотномер завод

- Элемер сигнализаторы уровня заводы

- Бесконтактный уровнемер производитель

- Расходомера турбинного типа заводы

- Подвесной сигнализатор уровня заводы

- Ультразвуковой уровнемер принцип действия поставщик

- Статический плотномер заводы

- Поплавковый уровнемер механический поставщик

- Поплавковый регулятор уровня поставщики