Сигнализатор уровня сыпучих заводы

Итак, сигнализация уровня сыпучих материалов на заводах – это, казалось бы, простая вещь. Засох, не засох, наполнился – не наполнился. Но на практике все гораздо интереснее. Часто мы видим простые, дешевые решения, которые на первый взгляд и кажутся вполне достаточными. Однако, они же становятся источником проблем: ложных срабатываний, задержек в производственном процессе, а иногда и, чего уж греха таить, серьезных аварийных ситуаций. Я не буду вдаваться в общие фразы, а сразу перейду к конкретным моментам, которые, как мне кажется, зачастую упускаются из виду.

Почему 'дешево' не всегда выгодно?

Начну с самого главного: экономия на оборудовании – это хорошо, но только если она не приводит к большим потерям в дальнейшем. Часто заказчики выбирают самые бюджетные варианты, не задумываясь о надежности и точности измерений. Это может выражаться в использовании простых датчиков, не рассчитанных на агрессивную среду производства – пыль, вибрация, перепады температур. Мы однажды работали с предприятием, где использовали ультразвуковые датчики для зернохранилища. Первые полгода все было нормально, но потом датчики начали давать сбой, показывая неверные уровни, что привело к переполнению резервуара. Пришлось оперативно менять датчики и перенастраивать систему – это стоило кучу времени и денег. Позже мы, в ООО Янчжоу Чуньхуэй Автоматизация Приборы, стали уделять больше внимания качеству и характеристикам оборудования, рекомендованному для конкретных условий эксплуатации.

Еще одна распространенная ошибка – неправильный выбор типа датчика. Не все датчики одинаково подходят для сыпучих материалов. Ультразвуковые, как уже упоминалось, часто страдают от помех, особенно в условиях высокой влажности или наличия пыли. Радарные системы, хотя и дороже, могут быть более устойчивы к этим факторам. Механические датчики с гидростатическими весами – это вариант для очень больших объемов и где важна абсолютная точность, но и они требуют регулярного обслуживания. Сложность в том, чтобы правильно оценить все факторы и подобрать оптимальное решение. Наши инженеры всегда проводят тщательный анализ условий эксплуатации перед разработкой проекта.

Влияние агрессивной среды на точность измерений

Да, это звучит очевидно, но многие заводы недооценивают влияние агрессивной среды на работу датчиков уровня. Пыль, частицы продукта, вибрация – все это может негативно сказаться на точности измерений и надежности работы оборудования. Например, в цехе по производству цемента, где постоянно присутствует пыль, обычный ультразвуковой датчик быстро выходит из строя. В таких случаях необходимо использовать датчики с защитой от пыли и вибрации, либо применять другие типы датчиков, например, датчики с магнитным датчиком, которые меньше подвержены влиянию внешних факторов. Мы часто рекомендуем использование систем фильтрации воздуха для снижения нагрузки на датчики уровня, что продлевает их срок службы и повышает точность измерений.

Интеграция с существующими системами управления

Само по себе наличие датчика уровня – это только полдела. Важно, чтобы он был интегрирован с существующей системой управления предприятием (СУП). Только так можно обеспечить автоматизацию процессов, предотвратить аварийные ситуации и повысить эффективность производства. Например, если уровень сыпучего материала в бункере превышает допустимый предел, система должна автоматически отключить подачу материала на производственную линию. Это может быть реализовано с помощью PLC (программируемого логического контроллера) или SCADA (система диспетчерского контроля и сбора данных). В ООО Янчжоу Чуньхуэй Автоматизация Приборы мы предлагаем комплексные решения, включающие в себя не только датчики уровня, но и программное обеспечение для интеграции с существующими СУП. Это позволяет нашим клиентам получить максимальную отдачу от инвестиций в автоматизацию.

Автоматизация процессов с использованием датчиков сыпучих материалов

Автоматизация, конечно, это здорово, но нужна грамотная стратегия. Иногда возникает соблазн автоматизировать все подряд, не учитывая реальные потребности производства. Например, мы наблюдали случай, когда на одном из заводов установили автоматическую систему дозирования сыпучего материала, основанную на данных с датчика уровня. Однако, это привело к постоянным задержкам в работе производственной линии, так как система часто ошибочно отключала подачу материала. Оказалось, что датчик уровня давал неточные данные из-за высокой влажности в цехе. Пришлось пересмотреть систему дозирования и добавить ручной контроль. Этот случай показывает, что автоматизация должна быть основана на реальных данных и учитывать все факторы, влияющие на точность измерений.

Обслуживание и калибровка

Не стоит забывать о регулярном обслуживании и калибровке датчиков сыпучих материалов. Даже самые надежные датчики со временем теряют точность. Регулярная калибровка позволяет восстановить точность измерений и предотвратить аварийные ситуации. Кроме того, необходимо регулярно проводить техническое обслуживание датчиков, очищать их от пыли и грязи, проверять состояние электропроводки. Мы предлагаем услуги по обслуживанию и калибровке датчиков уровня для различных типов оборудования. Наша команда опытных специалистов поможет вам поддерживать оборудование в оптимальном состоянии и обеспечит бесперебойную работу производственного процесса.

И, напоследок, хочу отметить, что выбор системы контроля уровня сыпучих материалов – это не просто техническая задача, это вопрос безопасности и эффективности производства. Не стоит экономить на оборудовании и забывать о регулярном обслуживании. Лучше обратиться к специалистам, которые имеют опыт работы в данной области и смогут предложить оптимальное решение для ваших условий эксплуатации. ООО Янчжоу Чуньхуэй Автоматизация Приборы – это команда профессионалов, которые помогут вам решить любые задачи, связанные с автоматизацией производственных процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный датчик давления CH-2188

Санитарный датчик давления CH-2188 -

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

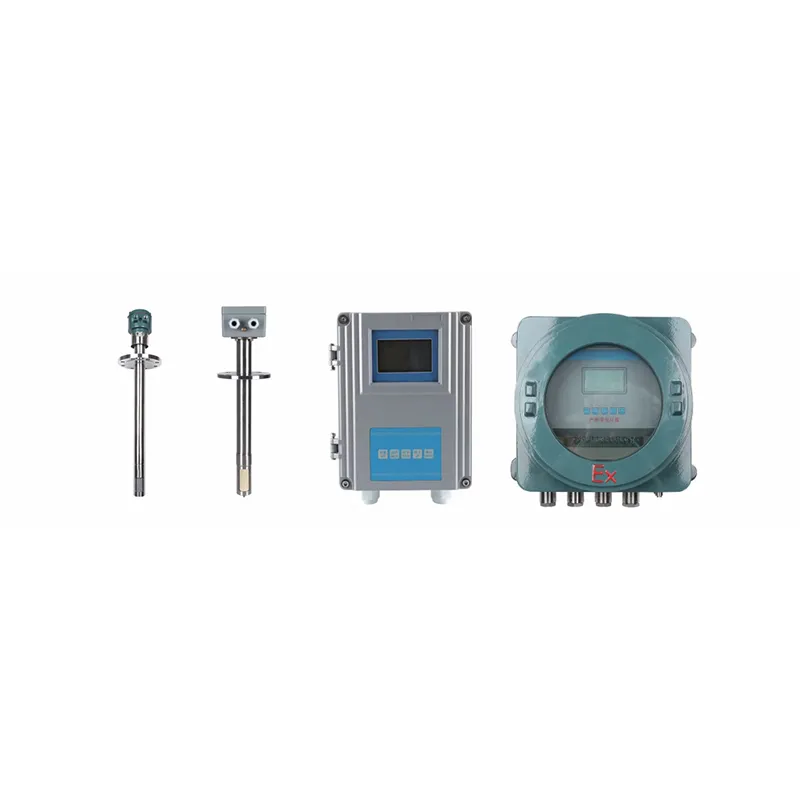

Анализатор кислорода на основе оксида циркония

Анализатор кислорода на основе оксида циркония -

Сумматор расхода

Сумматор расхода -

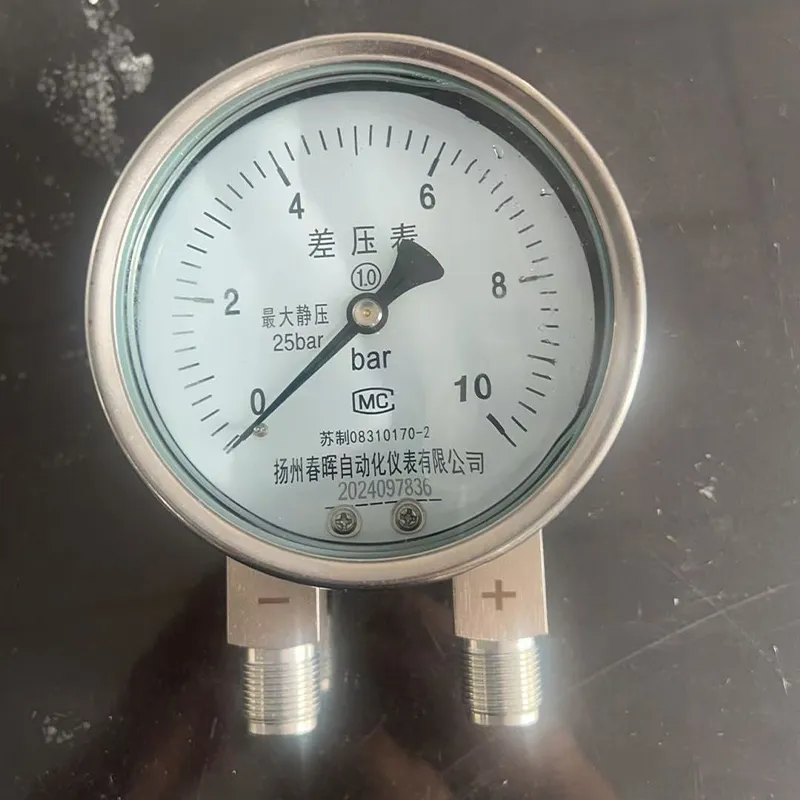

Дифференциальные манометры CYW-152B/153B из нержавеющей стали

Дифференциальные манометры CYW-152B/153B из нержавеющей стали -

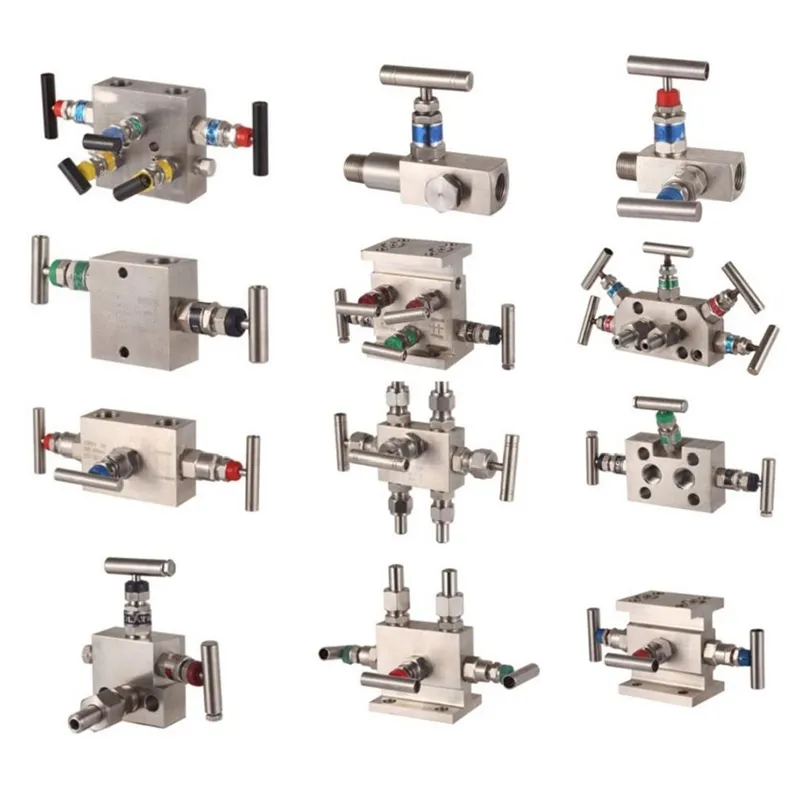

Приборные коллекторы

Приборные коллекторы -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

Выбросоустойчивые бронированные термопары

Выбросоустойчивые бронированные термопары -

Промышленный датчик-преобразователь давления TS100

Промышленный датчик-преобразователь давления TS100 -

Датчик уровня жидкости CH-2188

Датчик уровня жидкости CH-2188 -

Электромагнитный расходомер

Электромагнитный расходомер -

Вихревой расходомер

Вихревой расходомер

Связанный поиск

Связанный поиск- расходомер газа

- Сигнализатор уровня воды производители

- Магнитострикционный уровнемер-преобразователь основный покупатель

- Поплавковый сигнализатор уровня основный покупатель

- Мембранный сигнализатор уровня заводы

- плотномер для нефтепродуктов

- Однотрубный концентратомер прямого монтажа производители

- Расходомер жидкости завод

- Трехклапанный блок

- Тип сигнализатора уровня производитель