Тип сигнализатора уровня заводы

Выбор подходящего сигнализатора уровня для промышленного применения – задача нетривиальная. Часто встречаются упрощенные представления, вроде 'ну нужен простой и дешевый'. Но реальность гораздо сложнее. Проблема не только в стоимости, но и в надежности, точности, долговечности и, конечно, в специфике измеряемой среды. Мы постоянно сталкиваемся с ситуациями, когда изначально 'оптимальное' решение быстро выходит из строя, требует постоянного обслуживания, или просто не дает нужной информации. В этой статье я поделюсь своим опытом, опираясь на реальные проекты и ошибки, которые мы совершали.

Обзор типов сигнализаторов уровня

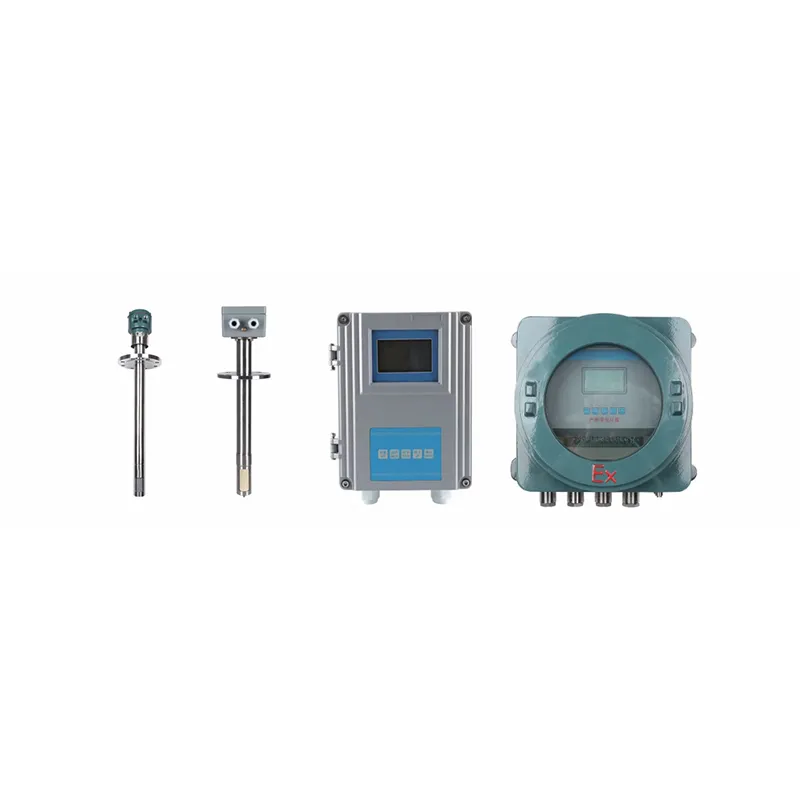

Прежде чем углубляться в детали, стоит кратко рассмотреть основные типы сигнализаторов уровня, используемых на заводах. Это, в основном, механические (плавучие, гидростатические), емкостные, ультразвуковые и радарные датчики. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от многих факторов, таких как тип измеряемой жидкости, диапазон измеряемых уровней, требуемая точность и условия эксплуатации.

Механические сигнализаторы уровня (плавучие поплавки, поплавки с магнитным выключателем) – проверенная временем технология, относительно дешевая и неприхотливая. Но они не подходят для агрессивных сред, имеют ограниченную точность и не позволяют осуществлять дистанционное измерение. Емкостные датчики хорошо работают с различными жидкостями, но чувствительны к изменениям температуры и состава среды. Ультразвуковые и радарные датчики – самые современные и точные, но и самые дорогие. Применяются в более сложных условиях – например, в процессах с высоким давлением или высокой температурой. В нашей практике, часто встречаются проблемы с ультразвуковыми датчиками из-за образования пены или конденсата на поверхности жидкости.

Механические поплавковые сигнализаторы

Самый простой и понятный вариант. Часто используются для простых задач – контроль уровня в резервуарах с водой или неагрессивными жидкостями. Но, как я уже говорил, не везде подходят. Один из самых распространенных случаев, когда мы сталкиваемся с проблемами – это засорение поплавка или его повреждение в результате механического воздействия. Иногда даже незначительная вибрация может привести к неправильной работе. Кроме того, сложность установки и обслуживания в труднодоступных местах.

Заметили, что поплав должен быть изготовлен из материала, устойчивого к коррозии. Иначе, даже вода может привести к выходу датчика из строя через несколько месяцев. Недооценивать этот момент нельзя. Часто заказчики пытаются сэкономить на материале, а потом жалуются на постоянные поломки и необходимость частого ремонта. В данных случаях, лучше сразу выбрать более дорогой, но более надежный вариант.

Емкостные датчики уровня

Хороший вариант для многих применений. Они не требуют контакта с измеряемой жидкостью, что делает их пригодными для работы с агрессивными веществами. Но как упоминалось ранее, они чувствительны к температуре и составу среды. Если состав жидкости меняется, то необходимо калибровать датчик. А это, как правило, требует остановки процесса и привлечения квалифицированных специалистов.

Один из интересных случаев, который у нас был – это использование емкостных датчиков для контроля уровня кислоты. Сначала все работало отлично. Но со временем точность измерений начала ухудшаться. Выяснилось, что в кислоте содержались частицы, которые накапливались на поверхности датчика, изменяя его электрические характеристики. Пришлось разработать специальную систему очистки датчика, чтобы решить эту проблему. Это, конечно, добавило сложности и затрат, но позволило восстановить точность измерений.

Практические аспекты выбора и установки

Выбор сигнализатора уровня – это не просто выбор модели, это целый комплекс инженерных решений. Необходимо учитывать множество факторов, таких как тип жидкости, диапазон измеряемых уровней, условия эксплуатации и требуемая точность. Нельзя подходить к этому вопросу формально, нужно анализировать конкретную задачу и выбирать оптимальное решение.

Калибровка и поверка

Крайне важна правильная калибровка и поверка сигнализатора уровня. Некачественная калибровка может привести к значительным ошибкам измерений, что может иметь серьезные последствия для производственного процесса. Рекомендуется проводить калибровку и поверку в специализированных лабораториях с использованием сертифицированного оборудования.

Иногда бывает так, что даже после калибровки и поверки датчик продолжает выдавать неверные показания. В этом случае необходимо искать причину проблемы, возможно, это связано с воздействием внешних факторов, таких как электромагнитные помехи или вибрация. Не стоит списывать это на случайность, нужно тщательно анализировать ситуацию и искать решение.

Системы сигнализации и управления

Само по себе измерение уровня не имеет смысла, если нет системы сигнализации и управления. Необходимо предусмотреть систему, которая будет оповещать оператора о превышении или понижении уровня жидкости. Идеальный вариант – интеграция датчика уровня с системой автоматизации производства, что позволит автоматически регулировать процесс и предотвращать аварийные ситуации.

В нашей компании мы часто используем ПЛК (программируемые логические контроллеры) для обработки данных с датчиков уровня. ПЛК позволяет реализовать сложные алгоритмы управления и сигнализации, а также интегрировать датчики уровня с другими системами автоматизации. Это позволяет повысить эффективность производства и снизить риск возникновения аварийных ситуаций.

Ошибки, которые стоит избегать

На протяжении многих лет работы мы сталкивались с множеством ошибок при выборе и установке сигнализаторов уровня. Вот некоторые из наиболее распространенных:

- Использование неподходящего типа датчика для конкретной задачи.

- Неправильная калибровка и поверка датчика.

- Недостаточная защита датчика от внешних факторов.

- Неправильная установка датчика.

- Использование некачественного оборудования.

Не стоит экономить на качестве оборудования и монтажных работ. Это может привести к серьезным проблемам в будущем и повлечь за собой значительные затраты на ремонт и обслуживание. Лучше сразу выбрать надежное решение, которое будет служить долго и безотказно.

Заключение

Выбор сигнализатора уровня для завода – это сложная и ответственная задача, требующая знаний и опыта. Не стоит полагаться на упрощенные представления и готовые решения. Необходимо анализировать конкретную задачу, учитывать все факторы и выбирать оптимальное решение. Надеюсь, эта статья поможет вам избежать распространенных ошибок и сделать правильный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленный датчик-преобразователь давления TS100

Промышленный датчик-преобразователь давления TS100 -

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

Стальные фитинги для труб

Стальные фитинги для труб -

Датчик уровня жидкости CH-2188

Датчик уровня жидкости CH-2188 -

Поворотный лопастной датчик уровня

Поворотный лопастной датчик уровня -

Бронированные термопары

Бронированные термопары -

Массовый расходомер

Массовый расходомер -

Манометр серии Y

Манометр серии Y -

Микропроточный шестерёнчатый расходомер

Микропроточный шестерёнчатый расходомер -

Анализатор кислорода на основе оксида циркония

Анализатор кислорода на основе оксида циркония -

Датчик температуры

Датчик температуры -

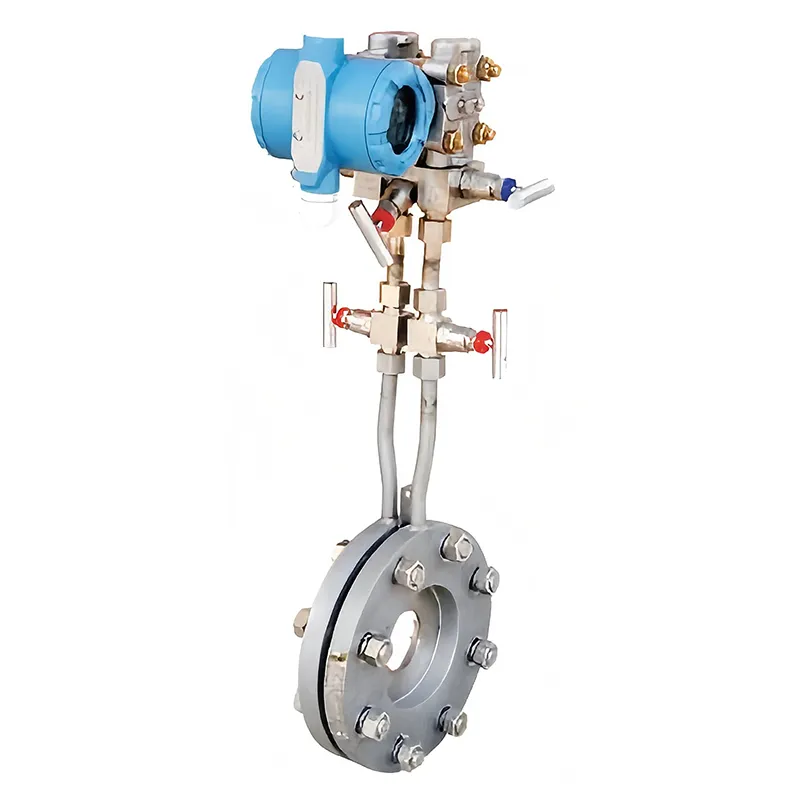

Расходомер с внутренним конусом

Расходомер с внутренним конусом

Связанный поиск

Связанный поиск- Уровнемер установка цена

- Уровнемер рефлекс завод

- Уровнемер скважинный уск заводы

- Магнитострикционный уровнемер производитель

- термометр осевой биметаллический

- Однотрубный концентратомер прямого монтажа производитель

- Уровнемер вектор поставщик

- уровнемер рефлекс

- Плотномер удар производители

- Монтажа радарных уровнемеров заводы