турбинный объемный расходомер

Турбинный объемный расходомер… Сложное название, правда? Но на деле – достаточно надежное и относительно простое в обслуживании решение для измерения расхода жидкостей и газов. Иногда, особенно у новичков, возникает путаница с другими типами расходомеров. Например, их путают с ультразвуковыми или электромагнитными. Все они хороши в своих нишах, но у турбинных расходомеров есть свои сильные стороны, особенно когда речь идет о точном измерении и возможности работы с широким спектром сред. Я бы сказал, что понимание принципов их работы и ограничений – ключ к правильному выбору при проектировании автоматизированных систем.

Принцип работы и конструктивные особенности

В основе работы турбинного расходомера лежит принцип вихреобразования. Поток рабочей среды проходит мимо вращающейся турбины, лопасти которой деформируются под воздействием вихрей, возникающих в результате прохождения жидкости или газа. Интенсивность вращения турбины прямо пропорциональна расходу среды. Эта скорость преобразуется в электрический сигнал, который и является показанием расхода.

Конструкция, как правило, включает в себя корпус, турбину, датчик вращения и систему передачи сигнала. Важно, чтобы конструкция была герметичной, чтобы избежать утечек и загрязнения турбины. Мы, например, часто сталкиваемся с проблемой отложений на лопастях турбины при работе с жидкостями, содержащими твердые частицы. Это существенно влияет на точность измерений и требует регулярной очистки или использования фильтров.

Преимущества и недостатки в сравнении с другими типами

По сравнению с другими типами расходомеров, турбинный расходомер обладает рядом преимуществ. Он, как правило, более надежен и долговечен, чем ультразвуковые, особенно в агрессивных средах. Электромагнитные расходомеры требуют наличия электропроводности в рабочей среде, что не всегда возможно. Ультразвуковые, в свою очередь, чувствительны к наличию пузырьков газа.

Однако, у турбинных расходомеров есть и недостатки. Они могут быть неэффективны при очень низких расходах, и их конструкция более сложна, что может привести к увеличению стоимости обслуживания. Кроме того, они могут требовать предварительно очищенной рабочей среды, в противном случае загрязнение турбины может стать серьезной проблемой. Я помню один случай, когда мы установили турбинный расходомер на линию с низкокачественным сырьем, и он вышел из строя буквально через месяц из-за отложений. Пришлось менять его на другой тип, подходящий для таких условий.

Сферы применения

Турбинные расходомеры широко используются в различных отраслях промышленности. Это водоснабжение и водоотведение, нефтепереработка, химическая промышленность, пищевая промышленность, фармацевтика и многие другие. Они применяются для измерения расхода воды, нефти, газа, химических реагентов, пищевых продуктов и фармацевтических препаратов.

В нашем опыте турбинные расходомеры часто используются для контроля расхода в технологических процессах, а также для учета потребления ресурсов. Например, на нефтеперерабатывающем заводе они используются для контроля расхода сырой нефти, различных видов топлива и продуктов переработки. Также они применяются в системах полива, в пищевой промышленности при дозировании ингредиентов и в фармацевтике при контроле расхода реагентов. Использование таких приборов позволяет оптимизировать процессы, снизить потери и обеспечить безопасность производства.

Применение в пищевой промышленности

В пищевой промышленности требования к чистоте и надежности особенно высоки. Поэтому турбинные расходомеры, изготовленные из пищевой нержавеющей стали, находят широкое применение при дозировании ингредиентов, например, при смешивании различных компонентов в процессе производства соков, напитков и молочных продуктов. Важно учитывать, чтобы конструкционные материалы были устойчивы к агрессивным средам и не влияли на качество конечного продукта.

Применение в химической промышленности

В химической промышленности часто встречаются агрессивные и коррозионные среды. Поэтому турбинные расходомеры для этих целей должны быть изготовлены из специальных материалов, устойчивых к воздействию химических веществ. Например, часто используются сплавы на основе никеля или титана. Также важно учитывать возможность загрязнения турбины химическими веществами, что может повлиять на точность измерений. В этих случаях требуется применение фильтров и регулярная очистка.

Проблемы и решения

Как уже упоминалось, загрязнение турбины – одна из основных проблем, с которой сталкиваются пользователи турбинных расходомеров. Для решения этой проблемы используются различные методы: применение фильтров, использование специального покрытия на турбине, регулярная очистка турбины. Выбор оптимального метода зависит от конкретных условий эксплуатации и типа рабочей среды.

Еще одна проблема – это нелинейность характеристик турбинных расходомеров. То есть, зависимость между показаниями прибора и фактическим расходом не является линейной. Это может привести к ошибкам измерений, особенно при работе с переменным расходом. Для компенсации нелинейности используются специальные алгоритмы обработки данных. Некоторые производители предлагают турбинные расходомеры с функцией автоматической компенсации нелинейности.

Заключение

Турбинный объемный расходомер – это надежное и эффективное решение для измерения расхода жидкостей и газов в различных отраслях промышленности. При правильном выборе и эксплуатации он может обеспечить высокую точность измерений и долговечность работы. Важно учитывать особенности рабочей среды, а также потенциальные проблемы, такие как загрязнение турбины и нелинейность характеристик. Опыт работы с различными типами турбинных расходомеров позволяет принимать обоснованные решения при выборе оптимального решения для конкретной задачи. ООО Янчжоу Чуньхуэй Автоматизация Приборы, как поставщик автоматизированных решений, предлагает широкий ассортимент турбинных расходомеров и консультационные услуги по их применению. Наш опыт работы с клиентами по всей России позволяет нам предлагать наиболее эффективные и надежные решения, адаптированные к конкретным потребностям бизнеса. Более подробную информацию можно найти на нашем сайте: https://www.chunhuiyb.ru.

Дополнительные замечания

Еще стоит отметить, что выбор правильной модели турбинного расходомера подразумевает детальный анализ рабочих параметров системы, таких как диапазон расхода, давление, температура и состав рабочей среды. Неправильный выбор может привести к снижению точности, преждевременному износу или даже отказу прибора. Мы, в свою очередь, всегда уделяем особое внимание этапу проектирования и подбора оборудования, чтобы обеспечить максимальную надежность и эффективность работы системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный датчик давления CH-2188

Санитарный датчик давления CH-2188 -

Переключатель радиочастотного пропускания

Переключатель радиочастотного пропускания -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры -

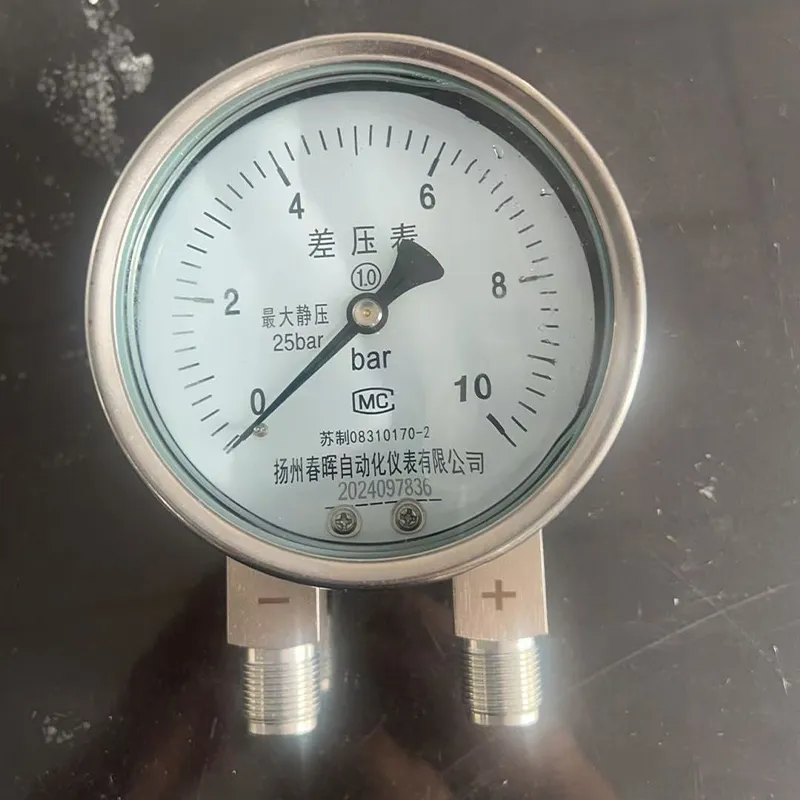

Дифференциальные манометры CYW-152B/153B из нержавеющей стали

Дифференциальные манометры CYW-152B/153B из нержавеющей стали -

Манометр серии Y

Манометр серии Y -

Шаровой кран измерительной линии

Шаровой кран измерительной линии -

Плотномер с камертоном (концентратор)

Плотномер с камертоном (концентратор) -

Расходомер с овальными шестернями

Расходомер с овальными шестернями -

Ультразвуковой расходомер

Ультразвуковой расходомер -

Двухстрелочные манометры YZS-102

Двухстрелочные манометры YZS-102 -

Электромагнитный расходомер

Электромагнитный расходомер -

Выбросоустойчивые бронированные термопары

Выбросоустойчивые бронированные термопары

Связанный поиск

Связанный поиск- Плотномер удар производитель

- Сигнализатор уровня сыпучих поставщики

- термометр биметаллический росма

- Прибор для измерения уровня местности основный покупатель

- Регулирующий клапан

- Плотномер цена

- Расходомер тепла цена

- Радарный уровнемер для жидкостей завод

- Обратный клапан

- Ультразвуковые уровнемеры жидкости заводы