Турбинный расходомер заводы

Заводы, использующие турбинные расходомеры, часто сталкиваются с одним и тем же вопросом: какой тип лучше выбрать? И как понять, что выбранный прибор действительно соответствует задачам? Вроде бы просто – измеряет поток, но на практике все гораздо сложнее. Проблема не только в выборе модели, но и в правильной установке, калибровке и последующей диагностике. Многие заводы, к сожалению, недооценивают этот аспект, и в итоге получают не только неверные данные, но и серьезные проблемы в производственном процессе.

Основные типы турбинных расходомеров и их применение

Итак, какие бывают турбинные расходомеры? Начнем с классики – это устройства, в которых поток жидкости или газа воздействует на турбину, заставляя ее вращаться. Скорость вращения турбины напрямую связана с расходом, что позволяет точно определить его значение. Существуют различные конструкции турбин – от простых однолопастных до более сложных многолопастных. Выбор зависит от диапазона измеряемых расходов, типа измеряемой среды и требуемой точности.

Чаще всего встречаются модели, предназначенные для измерения расхода воды, нефтепродуктов, газов. Их применяют в системах водоснабжения, нефтепереработке, химической промышленности, и других областях, где необходимо контролировать и регулировать поток. Например, на нефтеперерабатывающем заводе критически важно точно знать расход сырой нефти на каждом этапе переработки. Небольшая неточность в этих данных может привести к значительным финансовым потерям.

Выбор материала изготовления корпуса и лопаток

Крайне важный момент – материал, из которого изготовлен корпус и лопатки турбинного расходомера. Он должен быть устойчив к коррозии и механическим воздействиям измеряемой среды. Для агрессивных сред используют нержавеющую сталь, титан, специальные сплавы. Неправильно подобранный материал может привести к быстрому износу расходомера и необходимости его замены.

Помню один случай, когда мы устанавливали турбинный расходомер на завод по производству удобрений. Изначально был выбран расходомер из обычной нержавеющей стали, но через несколько месяцев он начал корродировать, что привело к сбоям в работе системы подачи аммиака. Пришлось срочно менять его на расходомер из сплава с повышенной устойчивостью к коррозии. Это обошлось предприятию в немалые деньги и повлекло за собой простои.

Проблемы установки и калибровки

Даже самый дорогой турбинный расходомер не будет работать правильно, если его установить неправильно. Важно соблюдать рекомендации производителя по монтажу, учитывать направление потока и избегать образования турбулентности перед датчиком. Кроме того, необходимо провести тщательную калибровку прибора, чтобы обеспечить точность измерений.

Часто заводы пренебрегают этими моментами, считая их незначительными деталями. Но это серьезная ошибка. Неправильная установка и калибровка могут привести к погрешностям в измерениях, которые, в свою очередь, могут повлиять на качество продукции и безопасность производственного процесса. Например, если в системе подачи реактивов для химического синтеза установлен расходомер с неверной калибровкой, это может привести к нежелательным побочным реакциям и образованию опасных веществ.

Методы калибровки турбинных расходомеров

Существует несколько методов калибровки турбинных расходомеров: по прямому измерению расхода, по сравнению с эталонным расходомером, и по другим параметрам, таким как давление и температура. Наиболее точным методом является калибровка по прямому измерению расхода, который устанавливается в известной объеме. Однако этот метод требует наличия специального оборудования и квалифицированного персонала.

Кроме того, важно регулярно проводить повторную калибровку расходомеров, особенно если они работают в условиях изменяющихся параметров среды. Рекомендуется проводить калибровку не реже одного раза в год или после любых ремонтов и обслуживания.

Диагностика и обслуживание

Регулярное обслуживание турбинных расходомеров также необходимо для обеспечения их надежной работы. В частности, нужно регулярно очищать корпус и лопатки от загрязнений, проверять состояние подшипников и герметичность соединений. Кроме того, необходимо проводить визуальный осмотр прибора на наличие повреждений и коррозии.

Не стоит забывать и о диагностике расходомеров. Существуют различные методы диагностики, например, измерение электрических параметров, проверка скорости вращения турбины, анализ данных, получаемых от прибора. Это позволяет выявить возможные неисправности на ранней стадии и предотвратить серьезные поломки. Мы часто рекомендуем нашим клиентам проводить плановые проверки расходомеров с использованием специализированного оборудования.

Ошибки, которых стоит избегать

Какие ошибки чаще всего совершают при работе с турбинные расходомерами? Во-первых, это неправильный выбор расходомера для конкретной задачи. Во-вторых, это пренебрежение правилами монтажа и калибровки. В-третьих, это отсутствие регулярного обслуживания и диагностики.

Все эти ошибки могут привести к серьезным последствиям, таким как снижение точности измерений, увеличение расходов на ремонт и обслуживание, а также нарушение производственного процесса. Поэтому важно уделять должное внимание всем аспектам работы с турбинными расходомерами и не допускать ошибок.

Сравнение с другими типами расходомеров

Стоит упомянуть и о сравнении турбинных расходомеров с другими типами расходомеров, такими как ультразвуковые расходомеры, электромагнитные расходомеры и расходомеры с термопарой. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Например, ультразвуковые расходомеры хорошо подходят для измерения расхода жидкостей с высоким содержанием твердых частиц, а электромагнитные расходомеры – для измерения расхода электропроводящих жидкостей.

Однако, несмотря на наличие альтернатив, турбинные расходомеры остаются одним из самых надежных и точных типов расходомеров для многих применений. Они относительно просты в эксплуатации и обслуживании, и имеют достаточно долгий срок службы.

В заключение хотелось бы сказать, что правильный выбор, установка, калибровка и обслуживание турбинных расходомеров – это залог стабильной и эффективной работы любого завода. Не стоит экономить на этих аспектах, так как это может обернуться гораздо большими затратами в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровой кран измерительной линии

Шаровой кран измерительной линии -

Мембранные манометры серии YM

Мембранные манометры серии YM -

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

Вихревой расходомер

Вихревой расходомер -

Санитарный датчик давления CH-2188

Санитарный датчик давления CH-2188 -

Высокочастотный радарный уровнемер 26G

Высокочастотный радарный уровнемер 26G -

Нефиксированные термопары

Нефиксированные термопары -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры -

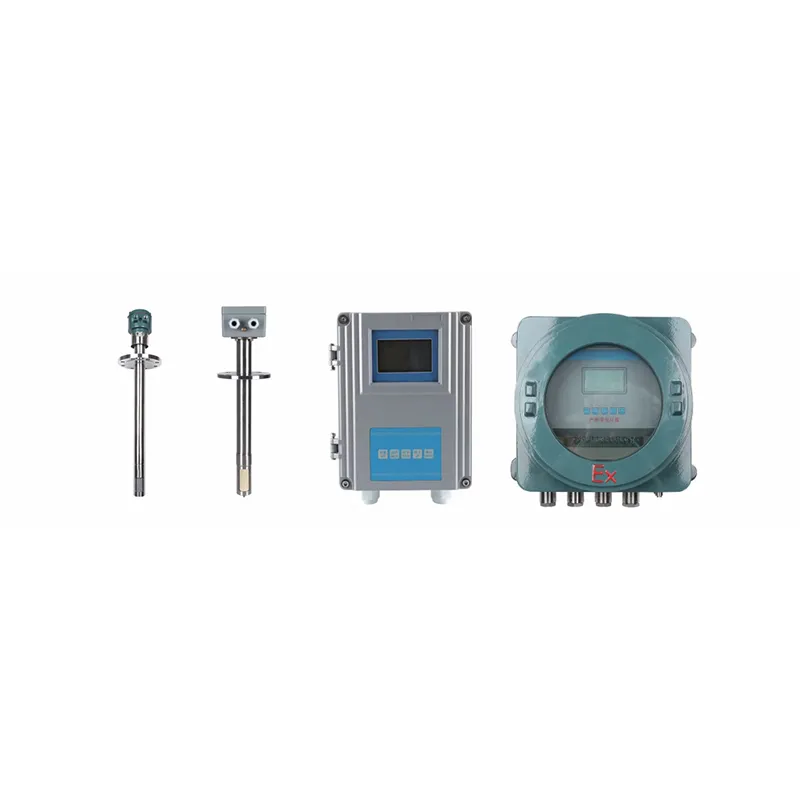

Анализатор кислорода на основе оксида циркония

Анализатор кислорода на основе оксида циркония -

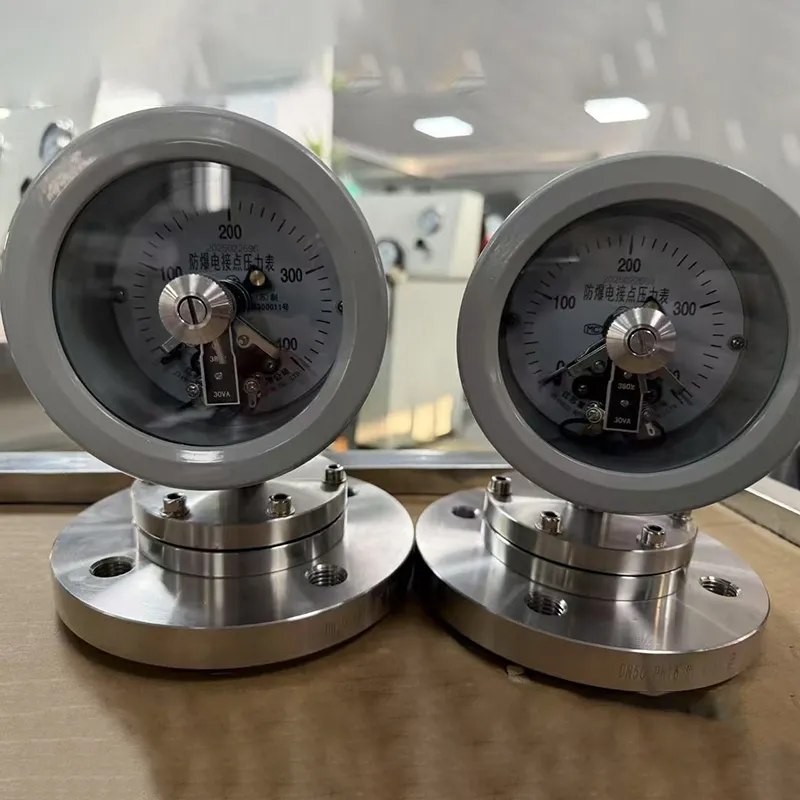

Электроконтактные манометры YX-160-B (взрывозащищенные)

Электроконтактные манометры YX-160-B (взрывозащищенные) -

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Связанный поиск

Связанный поиск- Как пользоваться плотномером основный покупатель

- уровнемер жидкости

- Расходомер жидкости цена

- Герконовый поплавковый уровнемер завод

- Плотномер удар поставщик

- Цифровой турбинный расходомер поставщик

- Уровнемер скважинный заводы

- Поплавков для уровнемера основный покупатель

- Радарные уровнемеры принцип основный покупатель

- Работа радарных уровнемеров цена