Уровнемер вектор завод

Уровнемер вектор завод… Вроде бы простое название, но за ним скрывается целый мир. Часто встречаю ситуацию, когда заказчики думают, что выбор векторного уровнемера – это просто подбор по характеристикам. А это не так. Тут нужна глубокая экспертиза, понимание процессов и, конечно, опыт. Иначе рискуешь купить “коробочку”, которая не будет работать в твоих условиях, и в итоге – потери времени и денег. В этой статье поделюсь своим опытом, ошибками и, надеюсь, полезными наблюдениями.

Что такое векторный уровнемер и зачем он нужен?

Начнем с базового. Векторный уровнемер, в отличие от многих других типов, измеряет уровень не просто как абсолютное значение, а как вектор, учитывающий, например, плотность и вязкость жидкости. Это критически важно, если у вас неоднородные среды, например, суспензии или эмульсии. Простое измерение уровня по гидростатическому давлению может давать существенные погрешности. Понимаете, дело не только в показателе, но и в его достоверности.

Представьте, что вы измеряете уровень сыпучего материала – зерна, например. Плотность зерна может меняться в зависимости от влажности, температуры, даже от того, как оно упаковано. Стандартный датчик давления просто не сможет корректно отразить эти изменения. Векторный уровнемер, благодаря своей конструкции и алгоритмам, компенсирует эти факторы, давая более точные и надежные данные. Вот именно поэтому он часто используется в пищевой промышленности, химической промышленности, а также при работе с отходами. Мы, кстати, неплохо работаем с химическим сектором, если что.

Но не все так просто. Векторные датчики обычно дороже, чем, скажем, ультразвуковые. И выбор конкретной модели зависит от множества факторов: диапазона измеряемых уровней, требуемой точности, совместимости с измеряемой средой, условий эксплуатации. Тут важно не только почитать спецификации, но и понять, как конкретно датчик будет работать в вашей технологической схеме. Например, очень часто недооценивают необходимость правильного выбора кабеля – он должен быть экранированным и рассчитанным на повышенные температуры и вибрации. Я помню один случай, когда замена кабеля дала огромный скачок в точности измерений, хотя проблема казалась на первый взгляд совершенно другой.

Проблемы при внедрении векторных уровнемеров

Несмотря на все преимущества, внедрение векторных уровнемеров может быть сопряжено с определенными трудностями. Во-первых, это необходимость квалифицированного персонала для настройки и обслуживания. Нельзя просто 'подключить и забыть'. Нужен инженер, который понимает принципы работы датчика, умеет калибровать его и правильно интерпретировать данные. Во-вторых, это вопросы интеграции с существующей системой автоматизации. Не все контроллеры поддерживают векторные датчики напрямую, может потребоваться использование дополнительных модулей или интерфейсов. И в-третьих, это проблемы с электромагнитными помехами. Среда химической промышленности часто богата на источники помех, поэтому необходимо тщательно продумать схему экранирования и заземления. Это, как правило, недооценивают на начальном этапе.

Калибровка и поверка: важные аспекты

Процесс калибровки векторного уровнемера – это не просто проверка показаний на эталонном уровне. Это комплексная процедура, включающая в себя определение коэффициентов, учитывающих свойства измеряемой жидкости, и настройку алгоритмов обработки данных. Недостаточная калибровка может приводить к серьезным ошибкам в управлении технологическим процессом. В нашей практике были случаи, когда неправильная калибровка приводила к переполнению резервуара и, как следствие, к остановке производства. Поэтому калибровку нужно проводить регулярно, а не только при установке датчика.

И не забывайте о поверке! Регулярная поверка – это гарантия того, что датчик соответствует требованиям нормативных документов. Мы сотрудничаем с аккредитованными лабораториями, которые проводят поверку векторных уровнемеров в соответствии с действующими стандартами. Это, конечно, стоит денег, но зато избавляет от проблем с контролирующими органами. Насчет самой поверки, конечно, сейчас все упрощается с электронным ведением документации. Раньше нужно было все в бумажном виде, сейчас все в электронном, что, как по мне, логично.

Пример из практики: оптимизация процесса дозирования

Недавно мы работали с предприятием, которое производит пищевые добавки. У них была проблема с неточностью дозирования сырья. Использовали ультразвуковые датчики уровня, но результаты были нестабильными. После установки векторного уровнемера, точность дозирования выросла на 15%. Это позволило значительно снизить количество отходов и повысить качество продукции. Самое главное – это была стабильность. Ультразвук давал скачки, а векторный – постоянные, предсказуемые показания.

Пришлось повозиться с настройкой алгоритмов обработки данных, учитывая особенности жидкости и конструкцию резервуара. Но результат того стоил. Ключевым моментом стало правильное калибрование и интеграция датчика с существующей системой управления. И, конечно, обучение персонала работе с новым оборудованием. Без этого даже самый лучший датчик не сможет принести ожидаемой пользы.

Будущее векторных уровнемеров

Технологии векторных уровнемеров постоянно развиваются. Появляются новые датчики с улучшенными характеристиками, которые могут работать в более сложных условиях. Например, датчики с беспроводной передачей данных или датчики с встроенными алгоритмами самодиагностики. И, конечно, всё больше внимания уделяется интеграции с системами машинного обучения, что позволит более точно прогнозировать состояние технологического процесса и оптимизировать его параметры.

На мой взгляд, векторные уровнемеры станут еще более популярными в будущем, особенно в тех отраслях, где требуется высокая точность и надежность измерений. Но при этом важно помнить, что выбор датчика – это не просто техническая задача, а комплексная инженерная задача, требующая опыта и знаний. И не стоит экономить на квалификации персонала и калибровке датчиков – это может привести к серьезным проблемам в будущем.

Если у вас есть вопросы, или вам нужна консультация по выбору и внедрению векторных уровнемеров, обращайтесь к нам. Мы поможем вам найти оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP -

Сумматор расхода

Сумматор расхода -

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной -

Электромагнитный расходомер

Электромагнитный расходомер -

Вибрационный датчик уровня жидкости

Вибрационный датчик уровня жидкости -

Электроконтактные манометры серии YXC с магнитным приводом

Электроконтактные манометры серии YXC с магнитным приводом -

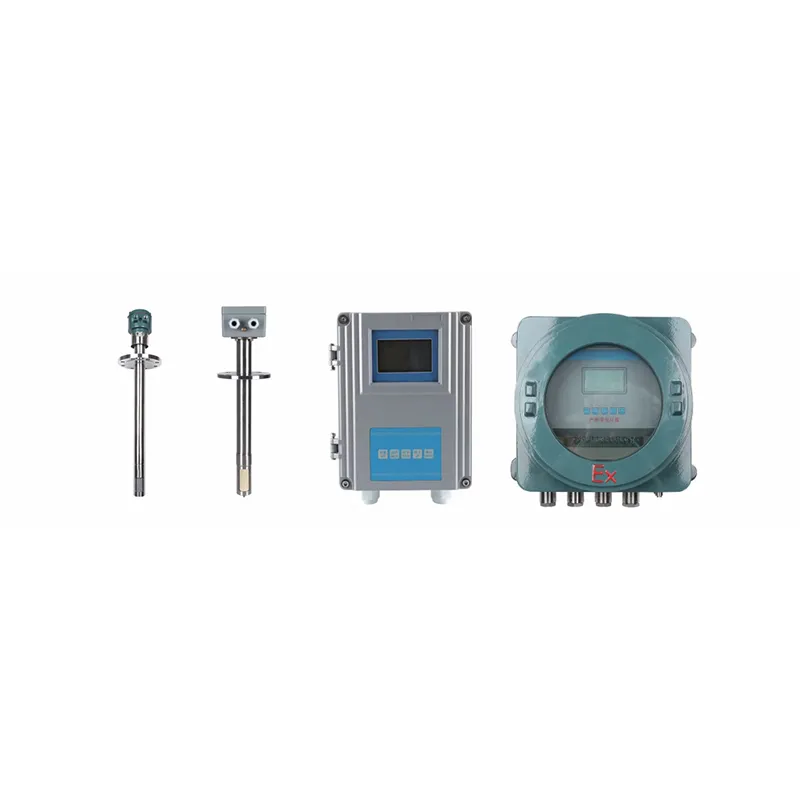

Датчик уровня жидкости

Датчик уровня жидкости -

Шаровой кран измерительной линии

Шаровой кран измерительной линии -

Газовый роторно-зубчатый расходомер

Газовый роторно-зубчатый расходомер -

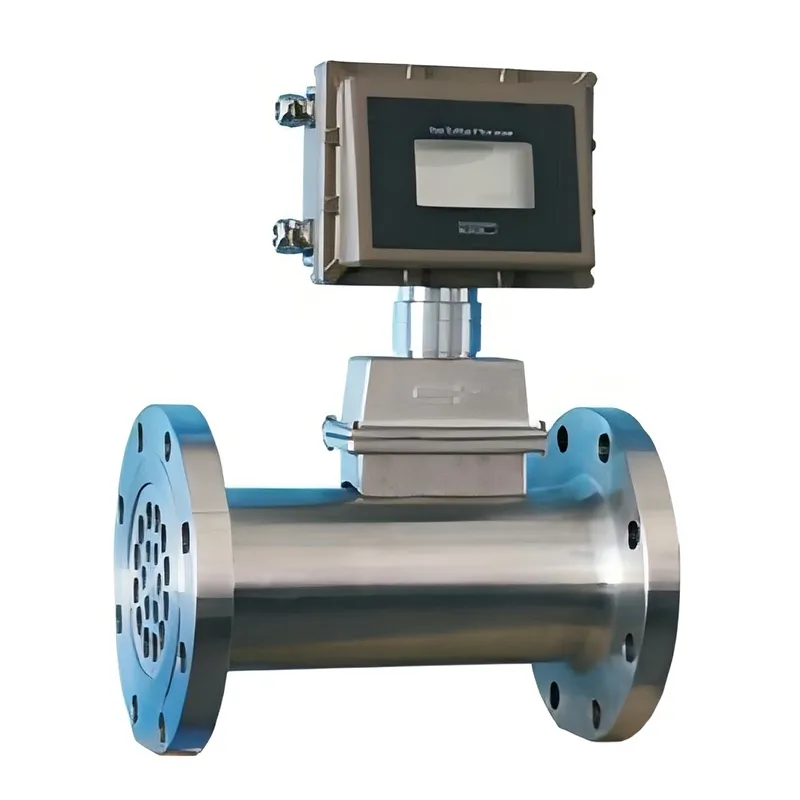

Турбинный расходомер

Турбинный расходомер -

Выбросоустойчивые бронированные термопары

Выбросоустойчивые бронированные термопары -

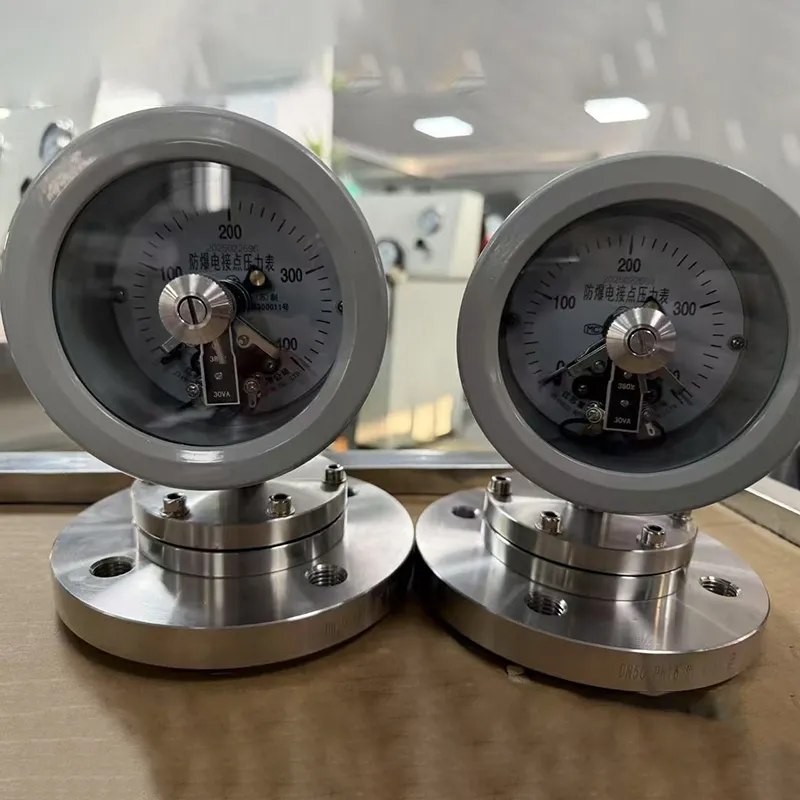

Электроконтактные манометры YX-160-B (взрывозащищенные)

Электроконтактные манометры YX-160-B (взрывозащищенные)

Связанный поиск

Связанный поиск- Платинородиевая термопара

- Массовый расходомер заводы

- Турбинные расходомеры газа производитель

- Электронный плотномер заводы

- Уровнемеры магнитный поплавковый цена

- Вихревой расходомер поставщики

- Сигнализатор предельного уровня завод

- плотномер удар

- Поплавковый уровнемер с выходным сигналом завод

- Бесконтактные радарные уровнемеры заводы