цифровой турбинный расходомер

В последнее время наблюдается повышенный интерес к цифровым турбинным расходомерам. Многие компании, переходящие к современным системам учета и контроля, рассматривают их как универсальное решение. Однако, часто встречаются некорректные предположения о простоте их внедрения и эксплуатации. Этот текст – попытка поделиться опытом, накопленным при работе с данной технологией, выявить типичные проблемы и предложить пути их решения. Мы не претендуем на абсолютную истину, но надеюсь, что предложенные наблюдения будут полезны.

Введение: мифы и реальность цифрового турбинного расходомера

Начнем с главного: цифровой турбинный расходомер – это не просто прибор, измеряющий объем жидкости или газа. Это комплексная система, включающая в себя датчик расхода, преобразователь сигнала, систему обработки данных и интерфейс для передачи информации. Часто бывает, что заказчики, руководствуясь лишь заявленными характеристиками, забывают о необходимости интеграции с существующими системами автоматизации и о важности правильной настройки параметров. Это приводит к неожиданным ошибкам в измерениях, потреблению времени на ручную калибровку и, как следствие, к снижению эффективности всего производственного процесса.

Мы сталкивались с ситуациями, когда выбранный турбинный расходомер изначально не соответствовал фактическим условиям эксплуатации. Например, в системах с высоким содержанием абразивных частиц или в средах с агрессивными химическими компонентами, стандартные модели быстро выходят из строя. Недостаточно просто посмотреть на технические характеристики. Важно учитывать специфику процесса и выбирать прибор, рассчитанный на конкретные условия.

Помню один случай: на химическом заводе установили цифровой турбинный расходомер для контроля подачи реагента. Сначала все казалось хорошо – данные поступали на панель управления. Но через месяц возникли проблемы с точностью измерений. Оказалось, что неправильно была настроена система компенсации температуры и давления, а также не учитывались изменения плотности жидкости. Это, к сожалению, частая ошибка, которая может привести к серьезным последствиям – срыву производственного графика и перерасходу материалов.

Этапы внедрения: от проектирования до калибровки

Процесс внедрения цифрового турбинного расходомера можно разделить на несколько ключевых этапов. Первый и самый важный – это проектирование системы. Необходимо учитывать не только технические характеристики прибора, но и особенности трубопровода, системы фильтрации и системы передачи данных. Очень важно, чтобы проект был разработан квалифицированными специалистами, имеющими опыт работы с подобными системами.

Выбор подходящего расходомера

Выбор турбинного расходомера зависит от множества факторов: диапазона расхода, точности измерений, типа измеряемой среды, условий эксплуатации. Не стоит экономить на этом этапе, ведь от правильного выбора напрямую зависит качество и надежность всей системы. Мы рекомендуем проводить тщательный анализ требований к прибору и сравнивать характеристики различных моделей.

На рынке представлено множество производителей цифровых турбинных расходомеров, каждый из которых предлагает свои преимущества и недостатки. Важно обращать внимание не только на цену, но и на репутацию производителя, наличие сервисной поддержки и доступность запасных частей. ООО Янчжоу Чуньхуэй Автоматизация Приборы предлагает широкий выбор расходомеров различных марок и ценовых категорий.

Не стоит забывать и о возможности использования различных типов датчиков и преобразователей сигнала. Например, для измерения расхода газа часто используют датчики с высокой чувствительностью к давлению и температуре. Для измерения расхода жидкости в агрессивных средах могут потребоваться датчики с защитой от коррозии. Выбор датчика должен соответствовать требованиям к измеряемой среде и условиям эксплуатации.

Интеграция с существующими системами

Интеграция цифрового турбинного расходомера с существующими системами автоматизации – это еще один важный этап. Необходимо обеспечить совместимость прибора с контроллерами, SCADA-системами и другими устройствами. Часто требуется разработка специализированного программного обеспечения для обработки данных и визуализации информации.

Мы часто сталкиваемся с ситуациями, когда заказчики не планируют интеграцию прибора с существующими системами и вынуждены разрабатывать собственные решения. Это приводит к увеличению затрат на разработку и внедрение, а также к снижению эффективности системы в целом. Поэтому рекомендуется заранее продумать интеграцию прибора с существующими системами.

Для интеграции цифрового турбинного расходомера можно использовать различные протоколы связи, такие как Modbus, Profibus, Ethernet/IP и другие. Выбор протокола связи зависит от требований к скорости передачи данных и совместимости с существующими системами. Важно, чтобы протокол связи был надежным и обеспечивал защиту данных от несанкционированного доступа.

Калибровка и настройка

После установки цифрового турбинного расходомера необходимо его откалибровать и настроить. Калибровка заключается в определении зависимости между показаниями прибора и фактическим расходом. Настройка заключается в определении параметров прибора, таких как температура, давление и плотность измеряемой среды. Калибровку и настройку должны проводить квалифицированные специалисты, имеющие опыт работы с данной технологией.

Неправильная калибровка и настройка прибора может привести к значительным ошибкам в измерениях. Поэтому необходимо тщательно следовать инструкциям производителя и использовать только сертифицированное оборудование для калибровки и настройки.

Мы рекомендуем проводить регулярную калибровку турбинного расходомера с использованием калибровочных стандартов. Периодичность калибровки зависит от требований к точности измерений и условий эксплуатации. Обычно калибровку проводят не реже одного раза в год.

Типичные проблемы и способы их решения

Несмотря на свою надежность, цифровой турбинный расходомер может выдавать различные неисправности. Наиболее распространенные проблемы связаны с загрязнениями, механическими повреждениями и несоблюдением условий эксплуатации.

Загрязнение датчика

Загрязнение датчика может привести к снижению точности измерений и даже к выходу прибора из строя. Для предотвращения загрязнения датчика необходимо использовать фильтры и другие средства защиты.

Если датчик загрязнен, его необходимо очистить. Очистку можно проводить с использованием специальных растворителей или ультразвуковой очистки. Важно не использовать агрессивные химические вещества, которые могут повредить датчик.

Мы рекомендуем проводить регулярную очистку датчика в соответствии с инструкциями производителя. Периодичность очистки зависит от степени загрязнения измеряемой среды.

Механические повреждения

Механические повреждения, такие как удары, вибрации и коррозия, могут привести к выходу турбинного расходомера из строя. Для защиты прибора от механических повреждений необходимо использовать защитные кожухи и другие средства защиты.

Если прибор получил механические повреждения, его необходимо отремонтировать или заменить. Ремонт должен проводить квалифицированный специалист, имеющий опыт работы с данной технологией.

Мы рекомендуем проводить регулярный осмотр прибора на предмет механических повреждений. При обнаружении повреждений необходимо немедленно принять меры по их устранению.

Несоблюдение условий эксплуатации

Несоблюдение условий эксплуатации, таких как температура, давление и влажность, может привести к снижению точности измерений и даже к выходу прибора из строя. Для обеспечения нормальной работы прибора необходимо соблюдать условия эксплуатации, указанные в инструкции производителя.

Если условия эксплуатации нарушены, необходимо принять меры по их восстановлению. В некоторых случаях может потребоваться замена прибора.

Мы рекомендуем регулярно контролировать условия эксплуатации прибора и принимать меры по их поддержанию в пределах допустимых значений.

Заключение

Цифровой турбинный расходомер – это эффективный инструмент для контроля и учета расхода жидкостей и газов. Однако, для обеспечения его надежной и долговечной работы необходимо соблюдать ряд требований. Правильный выбор, интеграция, калибровка и обслуживание – это залог успешного внедрения данной технологии.

Надеемся, что представленная информация была полезной для вас

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электромагнитный расходомер

Электромагнитный расходомер -

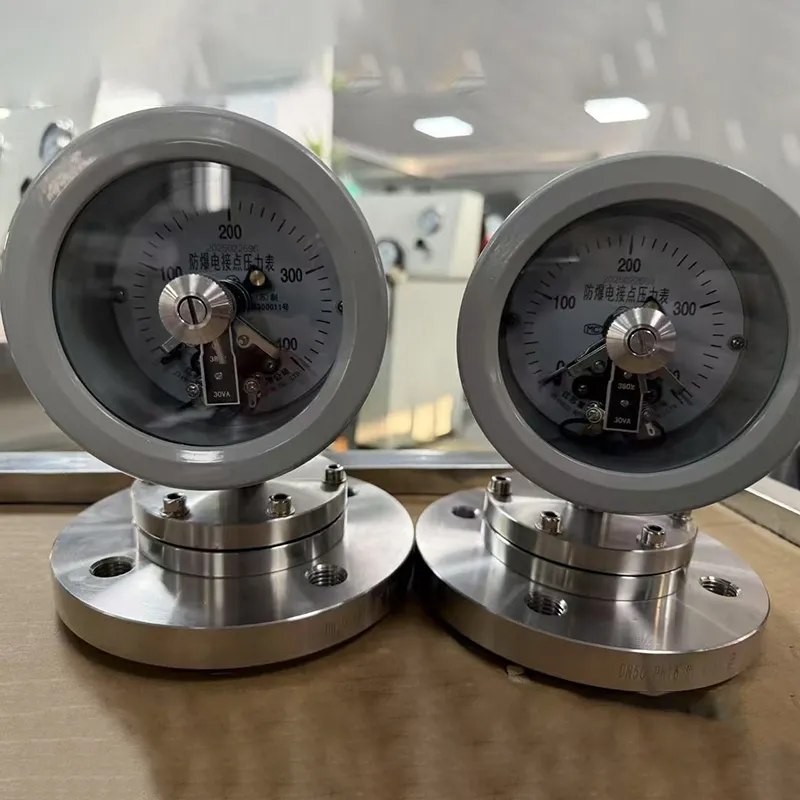

Электроконтактные манометры YX-160-B (взрывозащищенные)

Электроконтактные манометры YX-160-B (взрывозащищенные) -

Вихревой расходомер

Вихревой расходомер -

Мембранные манометры серии YM

Мембранные манометры серии YM -

Радарный уровнемер 26G

Радарный уровнемер 26G -

Дросселирующее устройство

Дросселирующее устройство -

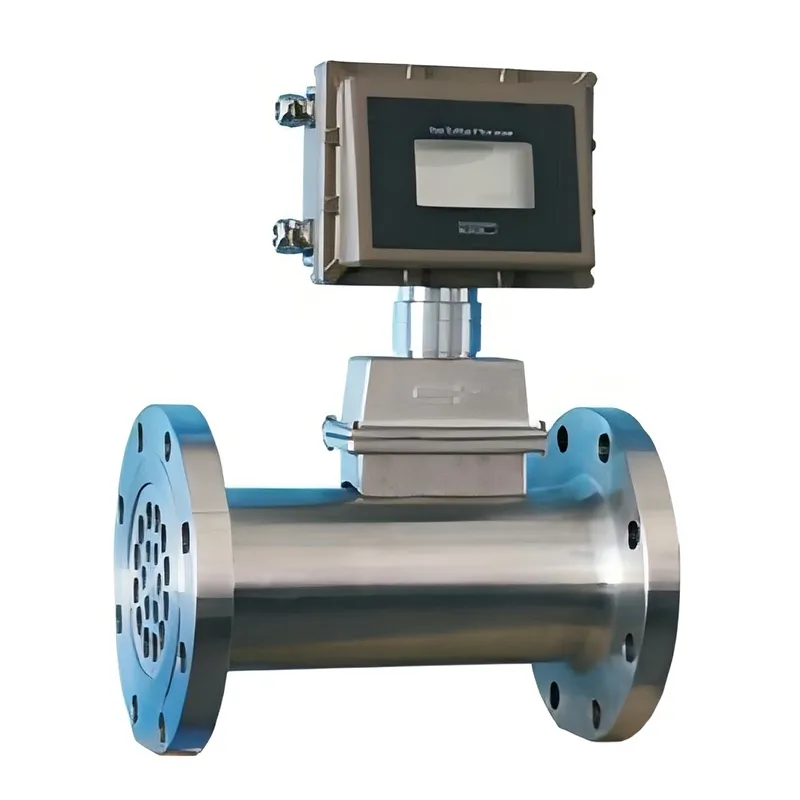

Газовый турбинный расходомер

Газовый турбинный расходомер -

Цифровые манометры серии YBS-100

Цифровые манометры серии YBS-100 -

Угловые угловые термопары

Угловые угловые термопары -

Нефиксированные термопары

Нефиксированные термопары -

Запорный клапан измерительной линии

Запорный клапан измерительной линии -

Шаровой кран измерительной линии

Шаровой кран измерительной линии

Связанный поиск

Связанный поиск- уровнемер жидкости

- Уровнемер поплавковый магнитострикционный цена

- Уровнемер поплавкового типа заводы

- Сигнализатор уровня материал цена

- Магнитострикционный уровнемер завод

- Емкостной сигнализатор уровня завод

- Магнитострикционный уровнемер основный покупатель

- Уровнемер байпасный поплавковый поставщик

- Уровнемер уск тэ заводы

- Расходомер счетчик турбинный производители