Цифровой турбинный расходомер заводы

Сегодня цифровой турбинный расходомер становится все более популярным на заводах, и это не просто тренд. Давно пора отходить от устаревших аналоговых приборов, особенно когда речь идет о точном измерении потока рабочей среды. Но как правильно подобрать такое устройство и какие подводные камни стоит учитывать? Это не всегда очевидно, и, поверьте, опыт позволяет говорить о множестве нюансов, о которых не пишут в руководствах по эксплуатации.

Почему аналоговые приборы устаревают?

Я начинал свою карьеру с аналоговых счетчиков расхода, и, конечно, они казались надежными. Но со временем стало понятно, что они не соответствуют современным требованиям к точности и информативности. Чтение показаний - это трудоемкий процесс, а прибор, как правило, выдает только текущее значение. Отсутствие возможности дистанционного мониторинга и интеграции с системами управления производством – огромный недостаток. Мы постоянно сталкивались с проблемами интерпретации показаний, особенно в условиях изменяющихся рабочих параметров. Да и калибровка… это отдельная песня.

В современном производстве стремятся к автоматизации всего, что возможно. Цифровой турбинный расходомер – это неотъемлемый элемент такой автоматизации. Он предоставляет не только точные данные о расходе, но и позволяет контролировать другие параметры, такие как температура и давление, что существенно повышает эффективность производственных процессов. Это, в конечном итоге, влияет на снижение издержек и повышение качества продукции. Конечно, не все сразу готовы к переходу, но если посмотреть на долгосрочную перспективу…

Сложности интеграции и калибровки

Самый распространенный вопрос, который задают клиенты – интеграция. Как подключить цифровой турбинный расходомер к существующей системе автоматизации? Здесь нужно учитывать множество факторов: протоколы связи (Modbus, Profibus, HART и т.д.), совместимость с PLC и SCADA системами. ООО Янчжоу Чуньхуэй Автоматизация Приборы (https://www.chunhuiyb.ru/) часто сталкивается с подобными вопросами, и мы всегда стараемся предложить оптимальное решение, учитывающее особенности конкретного объекта. К сожалению, не всегда получается просто 'подключить и забыть'. Иногда требуется доработка программного обеспечения, чтобы прибор корректно взаимодействовал с остальным оборудованием.

Калибровка – это еще один важный момент. Не стоит полагаться на заводскую калибровку, особенно если речь идет о критически важных процессах. Регулярная калибровка на специализированном оборудовании позволяет поддерживать высокую точность измерений. Мы предлагаем калибровочные услуги, а также обучение персонала по правилам калибровки и эксплуатации приборов. Простое перепрошивание прошивки не всегда гарантирует точные показания. Нужно учитывать влияние внешних факторов, таких как температура окружающей среды и вибрация. Игнорирование этого может привести к серьезным ошибкам в расчетах и, как следствие, к проблемам в производстве.

Практический опыт: случай из практики

Недавно мы работали на нефтеперерабатывающем заводе, где требовалось оптимизировать процесс дозирования реагентов. Старая система контроля расхода была ненадежной, а точность измерений оставляла желать лучшего. Мы предложили заменить ее на цифровой турбинный расходомер с дистанционной передачей данных. После внедрения мы смогли добиться значительного улучшения точности дозирования, что привело к снижению расхода реагентов и экономии бюджета. Ключевым моментом стало правильно подобранное исполнение прибора (материал корпуса, диапазон измеряемых расходов) и грамотно настроенный алгоритм калибровки.

Но была и неудачная попытка. На одном из заводов мы установили цифровой турбинный расходомер, не учтя особенности рабочей среды – высокая концентрация агрессивных химических веществ. В результате прибор быстро вышел из строя. Этот опыт научил нас всегда тщательно оценивать условия эксплуатации и выбирать приборы, соответствующие этим условиям. Недостаточно просто указать, что прибор 'подходит для химической промышленности', нужно знать, какие конкретно химические вещества будут использоваться и каково их влияние на материалы корпуса и рабочие элементы.

Перспективы развития и будущее

Технологии цифрового турбинного расходомера постоянно развиваются. Появляются новые модели с улучшенной точностью, расширенными функциональными возможностями и поддержкой новых протоколов связи. В будущем нас ждет дальнейшее развитие облачных решений, которые позволят собирать и анализировать данные о расходе в режиме реального времени. Это откроет новые возможности для оптимизации производственных процессов и принятия обоснованных решений.

Ключевой тенденцией, на мой взгляд, является интеграция цифровых турбинных расходомеров с системами машинного обучения. С помощью искусственного интеллекта можно анализировать данные о расходе и выявлять аномалии, прогнозировать возможные поломки и оптимизировать режимы работы оборудования. Это позволит не только повысить эффективность производства, но и снизить риски простоев и дорогостоящих ремонтов. Мы уверены, что будущее автоматизации производства неразрывно связано с использованием интеллектуальных приборов и систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

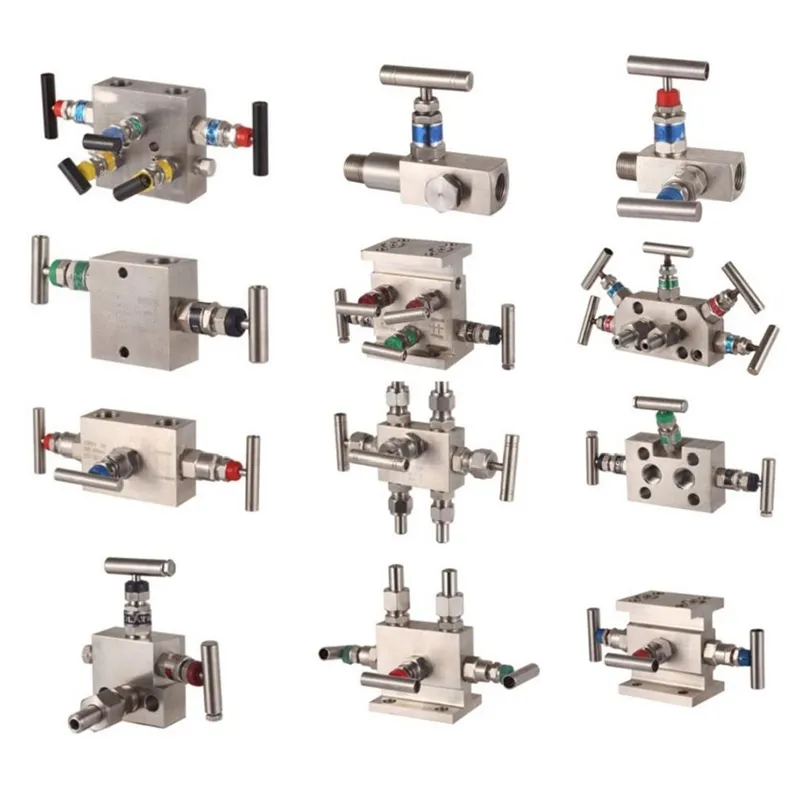

Шаровой кран измерительной линии

Шаровой кран измерительной линии -

Угловые угловые термопары

Угловые угловые термопары -

Роторно-зубчатый расходомер

Роторно-зубчатый расходомер -

Мембранные манометры серии YM

Мембранные манометры серии YM -

Турбинный расходомер

Турбинный расходомер -

Микропроточный шестерёнчатый расходомер

Микропроточный шестерёнчатый расходомер -

Двухстрелочные манометры YZS-102

Двухстрелочные манометры YZS-102 -

Стальные фитинги для труб

Стальные фитинги для труб -

Вихревой расходомер

Вихревой расходомер -

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP

Интеллектуальный датчик давления (включая отрицательное давление) CH3351GP -

Электромагнитный расходомер

Электромагнитный расходомер -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры

Связанный поиск

Связанный поиск- обратный клапан топливной системы

- Уровнемер скважинный производители

- Емкостной уровнемер завод

- Вилочный онлайн-концентратомер поставщик

- Уровнемер вектор поставщики

- Тефлоновый уровнемер

- вибрационный сигнализатор уровня

- Уровнемер поплавковый с мерной лентой производитель

- Цифровой турбинный расходомер воды производители

- Ультразвуковые уровнемеры принцип основный покупатель