Электронный плотномер завод

Электронный плотномер завод – это не просто производственный процесс, это целая инженерная задача, требующая глубокого понимания физики, электроники и, конечно, специфики применения. Часто, при разговоре об этом, на первый план выходит стоимость оборудования, но, на мой взгляд, ключевым фактором является надежность и точность измерений в реальных условиях производства. Я работаю в этой сфере уже достаточно долго, и могу сказать, что идеального решения, подходящего абсолютно для всех случаев, просто не существует. Каждый завод, каждая специфика производства – это свой вызов.

Проблема точности и стабильности измерений

Основная головная боль при производстве плотметров – это обеспечение стабильности и точности измерений в условиях, где постоянно меняются температура, влажность и вибрация. Простое использование распространенных датчиков давления или тензодатчиков часто не дает желаемых результатов. Например, в одном из проектов, где мы работали с производством гибкой упаковки, мы столкнулись с проблемой влияния влажности на показания датчиков. Даже небольшие колебания влажности приводили к заметным отклонениям, что требовало разработки специальных алгоритмов компенсации. Это, кстати, и является одной из самых сложных задач при разработке плотметра – не только точное измерение, но и калибровка с учетом всех внешних факторов.

Мы долго разбирались, какие датчики лучше всего подходят для таких условий. В итоге, остановились на комбинации нескольких типов датчиков – пизоэлектрических и пьезорезистивных. Пизоэлектрические датчики отлично подходят для измерения быстро меняющихся давлений, а пьезорезистивные – для более стабильных и долгосрочных измерений. Но даже такая комбинация требует тщательной калибровки и разработки сложных программных алгоритмов для обработки данных.

Выбор компонентов и электроники – ключевой момент

Нельзя недооценивать важность выбора правильных компонентов. Здесь не стоит экономить. Мы часто видим, как производители пытаются сэкономить на отдельных элементах, но это приводит к снижению надежности и долговечности электронного плотметра. Например, использование некачественных микроконтроллеров может привести к сбоям в работе системы, а некачественные датчики могут быстро выйти из строя. Помню, как однажды мы поставляли оборудование на текстильный завод, и из-за использования дешевых резисторов в схеме датчика давления, плотметр постоянно выдавал неверные показания. Пришлось срочно заменить все компоненты, что привело к задержке запуска производства.

Кроме того, важно учитывать требования к электропитанию. Плотметры часто работают в условиях высокой помеховой обстановки, поэтому необходимо использовать качественные источники питания с защитой от перенапряжений и помех. Также стоит обратить внимание на защиту от короткого замыкания и перегрева.

Разработка программного обеспечения и калибровка

Современный плотномер – это сложная электронная система, требующая разработки специализированного программного обеспечения. Программа должна не только обрабатывать данные с датчиков, но и выполнять калибровку, отображать результаты измерений и, при необходимости, передавать данные на внешние устройства. Калибровка – это критически важный этап, который должен выполняться с использованием калибровочного оборудования и в соответствии с требованиями стандартов.

Один из сложных аспектов разработки программного обеспечения – это разработка алгоритмов компенсации влияния внешних факторов. Это может быть температура, влажность, вибрация, давление. Мы разрабатывали несколько алгоритмов, но наиболее эффективным оказался алгоритм, основанный на использовании математических моделей, учитывающих все эти факторы. Но даже с этим, иногда приходится вносить корректировки в алгоритм в зависимости от конкретных условий производства.

Практические примеры и распространенные ошибки

Я часто сталкиваюсь с тем, что производители плотметров недооценивают важность простоты использования оборудования. Слишком сложный интерфейс, непонятные настройки и сложная калибровка могут привести к тому, что операторы будут неправильно использовать плотметр, что, в свою очередь, приведет к снижению точности измерений. Мы стараемся разрабатывать интуитивно понятный интерфейс и простые процедуры калибровки, чтобы операторы могли быстро и легко получать необходимые результаты.

Еще одна распространенная ошибка – это неправильный выбор датчиков для конкретной задачи. Необходимо тщательно анализировать условия производства и выбирать датчики, которые соответствуют этим условиям. Например, для измерения давления в жидкости лучше использовать пьезоэлектрический датчик, а для измерения давления в газе – пьезорезистивный датчик. Иногда приходится проводить эксперименты и тестировать различные типы датчиков, чтобы найти оптимальное решение.

В заключение

Создание современного электронного плотметра завод - это комплексная задача, требующая сочетания инженерных знаний, опыта и постоянного совершенствования. Не стоит экономить на компонентах, программном обеспечении и калибровке. Важно разрабатывать интуитивно понятный интерфейс и простые процедуры калибровки. И, конечно, необходимо тщательно анализировать условия производства и выбирать датчики, которые соответствуют этим условиям. В конечном итоге, надежный и точный плотномер – это залог качества продукции и эффективности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Датчик температуры

Датчик температуры -

Поплавковый расходомер с металлической трубкой

Поплавковый расходомер с металлической трубкой -

Плотномер с камертоном (концентратор)

Плотномер с камертоном (концентратор) -

Высокотемпературные термопары из драгоценных металлов

Высокотемпературные термопары из драгоценных металлов -

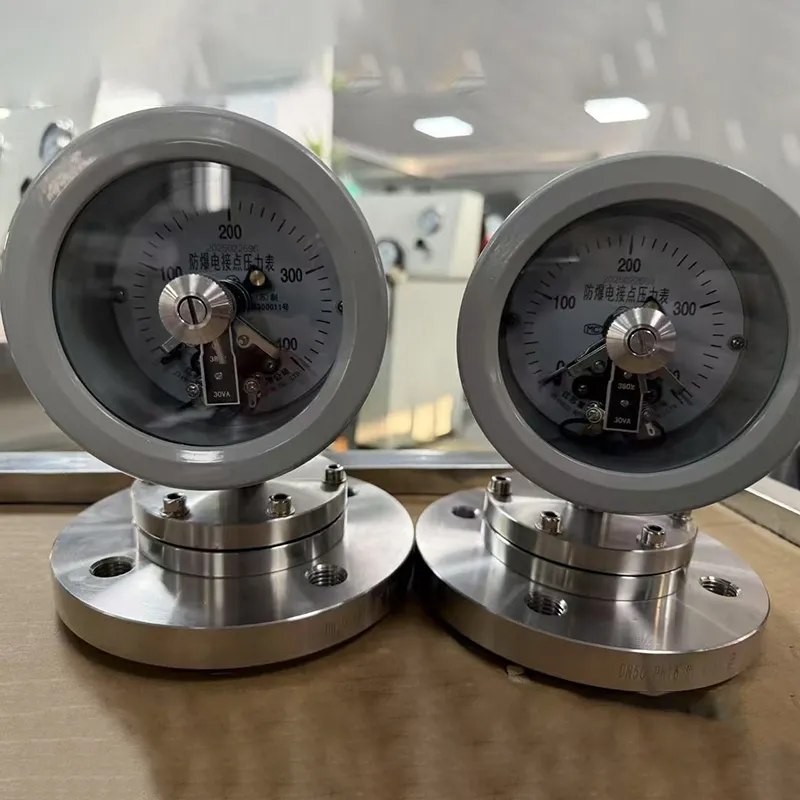

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной

Интеллектуальный датчик давления (уровня жидкости) CH3351 с дистанционным управлением и мембраной -

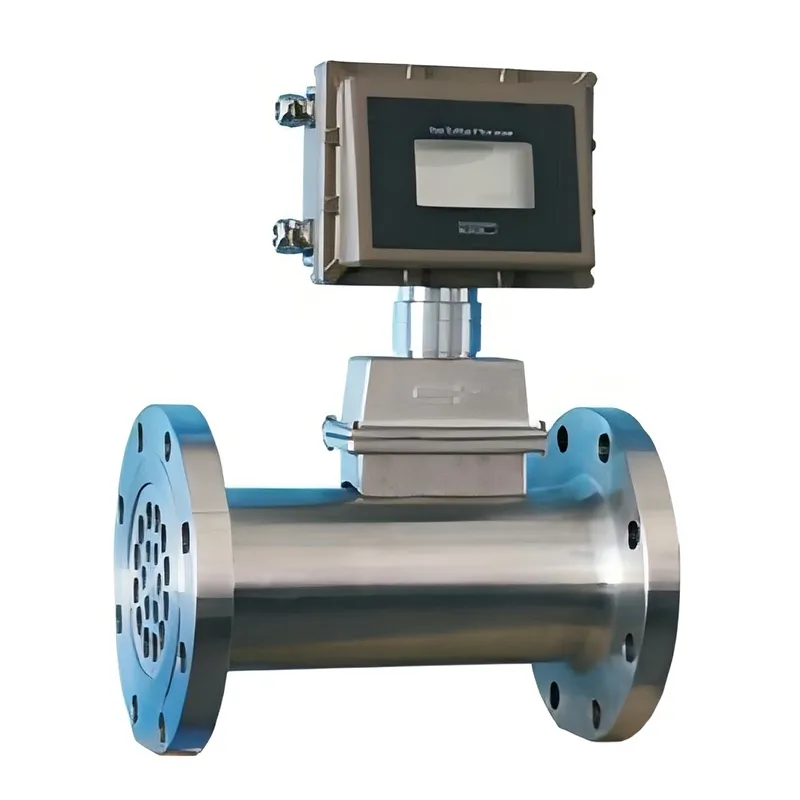

Газовый турбинный расходомер

Газовый турбинный расходомер -

Радарный уровнемер 26G

Радарный уровнемер 26G -

Датчик уровня жидкости

Датчик уровня жидкости -

Цифровые манометры серии YBS-100

Цифровые манометры серии YBS-100 -

Электромагнитный расходомер

Электромагнитный расходомер -

Вибрационный датчик уровня жидкости

Вибрационный датчик уровня жидкости -

Бронированные термопары

Бронированные термопары

Связанный поиск

Связанный поиск- Плотномер с одной прямой трубкой производители

- Динамический плотномер поставщики

- Прибор для измерения уровня местности цена

- Турбинный расходомер воды поставщик

- Гидростатический уровнемер заводы

- Типы радарных уровнемеров производители

- Мембранный сигнализатор уровня основный покупатель

- Емкостной уровнемер поставщики

- Уровнемер вектор цена

- Монтаж поплавковых уровнемеров заводы