Электронный плотномер заводы

Разработка и производство электронных плотнометров – это не просто вопрос интеграции датчиков и микроконтроллеров. Часто, при первом знакомстве с этой темой, возникает соблазн сфокусироваться исключительно на точности измерения плотности. Однако, реальный мир, особенно в химической промышленности, далек от идеальных условий. И именно понимание этих реалий, а не просто цифры на экране, определяет успех всей системы. Поэтому я хочу поделиться некоторыми мыслями и опытом, накопленным за время работы с подобным оборудованием, с акцентом на практические аспекты, а не на теоретические выкладки.

Проблема погрешности и ее источники

Сразу скажу, что проблема погрешности при измерении плотности, как электронными, так и традиционными методами, стоит очень остро. И часто, при обсуждении плотномеров, упускается из виду широкий спектр факторов, влияющих на результат. Недостаточно просто указать заявленную точность прибора. Нужно учитывать температуру, давление, состав измеряемой жидкости, а также возможные нелинейности в характеристиках датчика. В частности, часто забывают про влияние эвтектических смесей или растворов с высокой степенью ионной проводимости – там поведение плотности может сильно отличаться от теоретических моделей. Мы неоднократно сталкивались с ситуациями, когда прибор показывал несоответствующую плотность, хотя все параметры казались в норме. Пришлось проводить тщательную калибровку с использованием эталонных растворов, а иногда и корректировать алгоритмы обработки данных.

Важно понимать, что точность электронного плотнометра – это не только характеристики самого прибора. Это комплексная система, включающая в себя правильную настройку, калибровку и, что немаловажно, понимание физики процесса измерения. Иногда, проблема кроется не в самом плотномере, а в неправильном выборе методов измерения для конкретного типа жидкости. Например, для сильно вязких жидкостей, традиционные методы могут быть менее надежными, чем современные электронные решения, но с более сложной калибровкой и обработкой данных. Это как выбирать инструмент – плоскогубцы не подойдут для закручивания болта.

Калибровка – залог надежных результатов

Калибровка электронного плотнометра – это не одноразовая процедура, это непрерывный процесс. И он требует особого внимания, особенно в условиях изменяющихся технологических процессов. Идеально – проводить калибровку с использованием эталонных растворов, соответствующих используемой жидкости и условиям эксплуатации. Мы часто сталкивались с ситуациями, когда прибор, откалиброванный на одном типе раствора, давал неточные результаты при работе с другим. В таких случаях, приходилось перекалибровать прибор с использованием новых эталонов. Проблема усложняется тем, что эталонные растворы со временем теряют свои свойства, особенно если они содержат растворенные газы или неорганические соединения. Поэтому, важно регулярно проверять качество эталонов и, при необходимости, их обновлять.

Особое внимание следует уделять температурной компенсации. Температура – один из самых важных факторов, влияющих на плотность. Электронные плотномеры обычно оснащаются встроенными системами температурной компенсации, но их эффективность зависит от точности датчиков температуры и правильности алгоритмов компенсации. Мы тестировали несколько моделей с разными системами температурной компенсации и пришли к выводу, что наиболее надежными являются те, которые используют несколько датчиков температуры, расположенных в разных точках измерительной камеры, и используют алгоритмы, учитывающие нелинейность зависимости плотности от температуры.

Практический опыт и распространенные ошибки

В нашей практике, плотномеры часто используются в процессах контроля качества сырья и готовой продукции. Особенно это актуально в химической и нефтехимической промышленности. Например, мы разрабатывали систему контроля плотности для производства растворов красителей. Изначально, клиенту требовалась высокая точность, но при тестировании системы, мы обнаружили, что небольшие колебания температуры и давления оказывают существенное влияние на результаты. Пришлось разработать систему автоматической компенсации этих факторов, а также провести тщательную калибровку прибора с использованием эталонных растворов, соответствующих используемым красителям. Это позволило добиться необходимой точности и стабильности измерений.

Часто, пользователи электронных плотнометров делают ошибку, не учитывая влияние растворенных газов на плотность. Особенно это актуально для газированных жидкостей или растворов, в которых процесс насыщения газом происходит в процессе измерения. В таких случаях, необходимо использовать специальные методы измерения плотности, учитывающие влияние растворенных газов, или проводить дополнительную калибровку прибора с использованием растворов, содержащих определенное количество газа. В противном случае, результаты измерения будут неточными и недостоверными.

Будущее электронных плотнометров

На рынке постоянно появляются новые плотномеры с улучшенными характеристиками и новыми функциями. Например, некоторые модели оснащаются встроенными системами автоматической калибровки и компенсации влияния различных факторов. Другие используют новые методы измерения плотности, основанные на принципе ультразвукового измерения или лазерной дифракции. Мы следим за новинками и постоянно совершенствуем свои разработки, чтобы предлагать нашим клиентам самые современные и надежные решения. В частности, ООО Янчжоу Чуньхуэй Автоматизация Приборы постоянно работает над интеграцией наших плотнометров с промышленными контроллерами и системами автоматизации, чтобы обеспечить максимально эффективное и удобное использование оборудования. Возможность удаленной диагностики и контроля также становится все более важной.

В заключение, хочу подчеркнуть, что выбор и применение электронного плотнометра – это не просто техническая задача, это комплексная инженерная задача, требующая глубокого понимания физики процесса измерения и особенностей измеряемой жидкости. Не стоит экономить на калибровке и обслуживании оборудования. И самое главное – не забывайте о реальных условиях эксплуатации и возможных источниках погрешности. Только в этом случае можно добиться надежных и достоверных результатов измерений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Запорный клапан измерительной линии

Запорный клапан измерительной линии -

Массовый расходомер

Массовый расходомер -

Электромагнитный расходомер

Электромагнитный расходомер -

Ультразвуковой расходомер

Ультразвуковой расходомер -

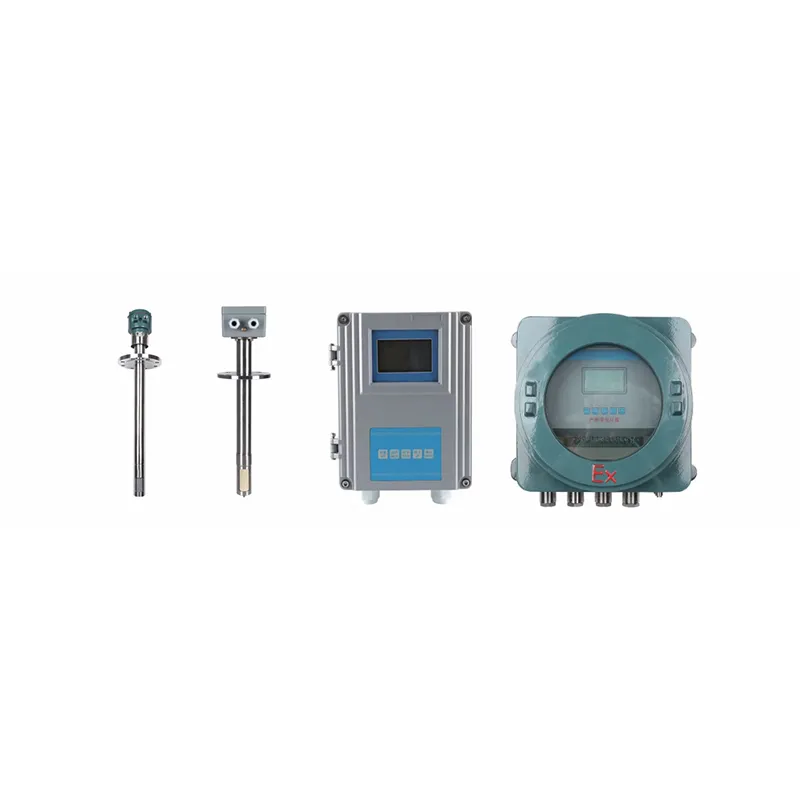

Анализатор кислорода на основе оксида циркония

Анализатор кислорода на основе оксида циркония -

Высокочастотный радарный уровнемер 26G

Высокочастотный радарный уровнемер 26G -

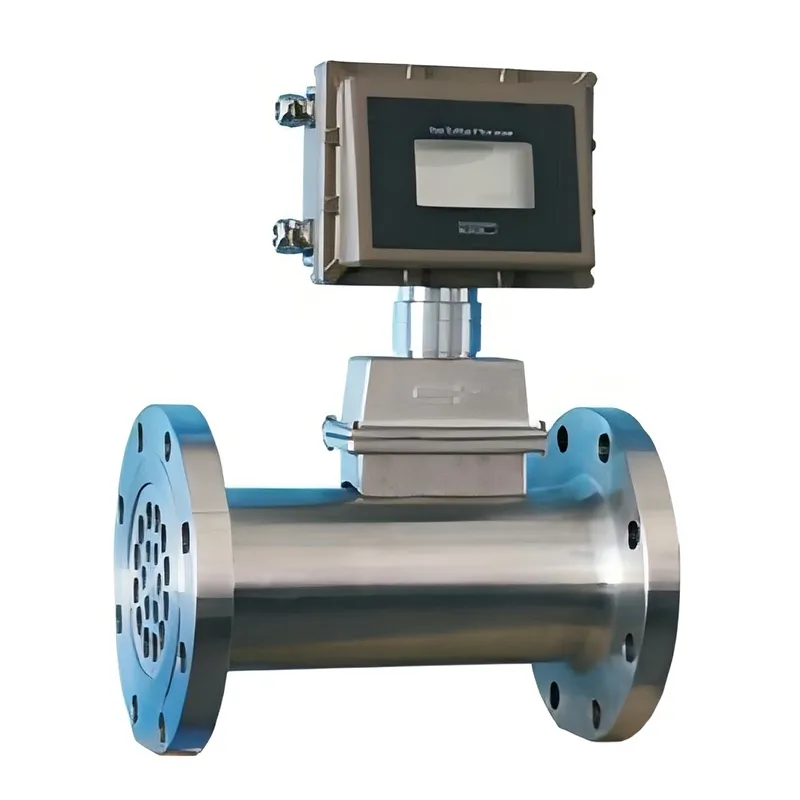

Газовый турбинный расходомер

Газовый турбинный расходомер -

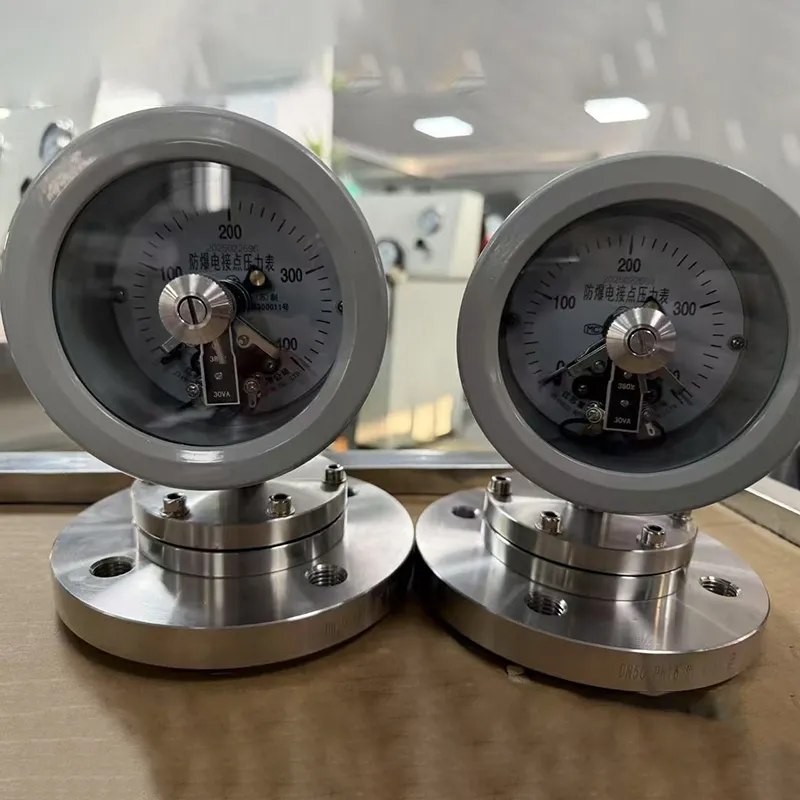

Электроконтактные манометры YX-160-B (взрывозащищенные)

Электроконтактные манометры YX-160-B (взрывозащищенные) -

Угловые угловые термопары

Угловые угловые термопары -

Переключатель радиочастотного пропускания

Переключатель радиочастотного пропускания -

Промышленный датчик-преобразователь давления TS100

Промышленный датчик-преобразователь давления TS100 -

Ультразвуковые уровнемеры

Ультразвуковые уровнемеры

Связанный поиск

Связанный поиск- Электронный плотномер цена

- Магнитный уровнемер с фланжевым креплением uhz-158/c (боковой монтаж) производители

- Ультразвуковой уровнемер принцип действия производитель

- Тросовый уровнемер производитель

- Взрывозащищённый радарный уровнемер основный покупатель

- Турбинные расходомеры нефти поставщики

- Вибрационный сигнализатор уровня производитель

- Микроволновый уровнемер завод

- Химически стойкий магнитный уровнемер завод

- Турбинные расходомеры газа завод